Stampi per pressofusione a bassa pressione

发布时间:IL SUO NOME È UN'ALTRA COSA.2025-02-25 分类: 分类informazioni al pubblico 6D4F↩览量:IL MIO NOME È7247

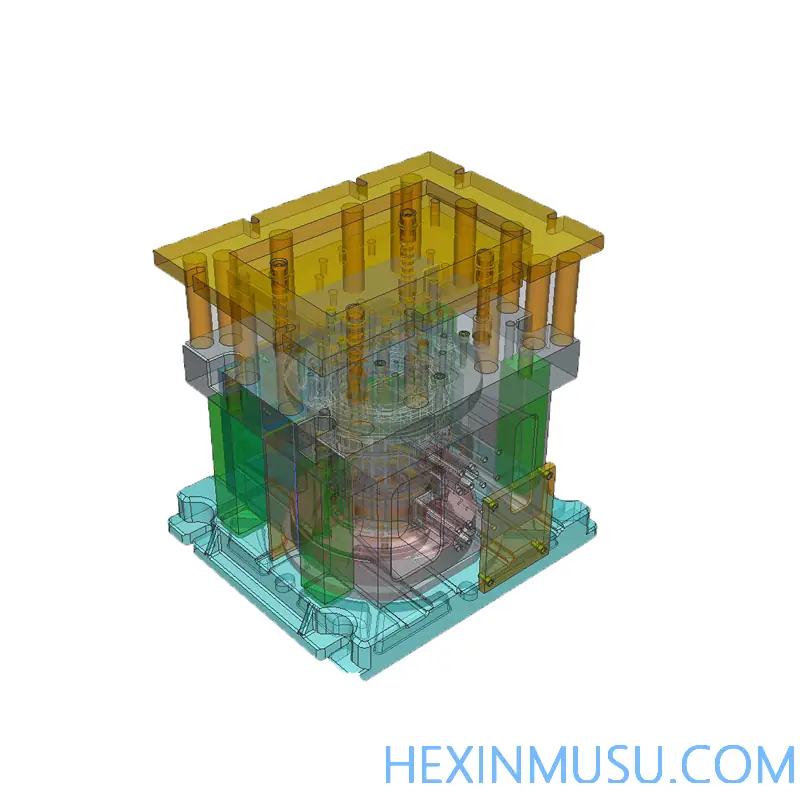

La colata a bassa pressione è un metodo di colata in cui il metallo fuso viene iniettato in una cavità dello stampo mediante pressione di gas. Rispetto alla colata ad alta pressione, la colata a bassa pressione può migliorare la qualità della superficie dei getti, ridurre la porosità ed è adatta alla colata di forme più complesse. Nel processo di colata a bassa pressione, la composizione e la progettazione dello stampo sono fondamentali e influiscono direttamente sulla qualità dei getti, sull'efficienza produttiva e sulla durata dello stampo. In questo articolo discuteremo i principali componenti degli stampi per colata a bassa pressione e il loro impatto sulla qualità della colata.

I principali componenti di uno stampo per colata a bassa pressione

Stampi di colata a bassa pressione dai sei componenti principali della sinergia: cavità dello stampo come il nucleo di formatura, utilizzando H13 lavorazione di precisione dello stampo di lavoro a caldo, per garantire ± 0,15 millimetri di tolleranza dimensionale e Ra ≤ 0,8μm finitura superficiale; porta di iniezione attraverso il 60 ° design tangente conico per ottenere il riempimento del flusso laminare, il controllo della velocità del flusso a 0,8-1,2 m / s per evitare il volume di gas; sistema di scarico di integrazione della superficie di separazione del micro-traparente ( 0,05-0,08 mm), scanalatura sottovuoto e tappi ceramici porosi per ridurre il tasso di difetti di porosità di oltre 80%; sistema di raffreddamento incorporato profilatura con la forma della via d'acqua, 8-12 mm dalla disposizione della superficie, in combinazione con la valvola di controllo del flusso per rendere il gradiente di temperatura dello stampo <15 ℃; il telaio dello stampo adotta la struttura scatolare in ghisa duttile QT600, la deformazione elastica di <0,02 mm/1000kN; il sistema di tenuta attraverso il sistema di tenuta. Il sistema di tenuta è combinato con un anello in gomma al fluoro ad alta temperatura e una guarnizione rigida in metallo; il tasso di perdita è <0,5Pa-m³/s, il che garantisce il funzionamento stabile di 150.000 stampi.

Considerazioni chiave per la progettazione di stampi per colata a bassa pressione

La progettazione degli stampi richiede un equilibrio completo tra proprietà dei materiali, meccanica strutturale e costi di manutenzione. La priorità è data all'acciaio H13 (durezza HRC48-52) o SKD61 (trattamento superficiale TD) per far fronte al dilavamento dell'alluminio e alle sollecitazioni termiche; MAGMAsoft viene utilizzato per effettuare la simulazione accoppiata multi-campo della carica-solidificazione per garantire che la differenza di temperatura tra i fronti metallici sia 1,5; il design modulare viene utilizzato per ottenere una rapida sostituzione degli inserti e, in combinazione con gli estensimetri, per monitorare l'espansione delle cricche da fatica nello stampo in tempo reale. Il layout del circuito dell'acqua di raffreddamento deve essere ottimizzato con la termodinamica ANSYS, in modo che la differenza di temperatura tra i punti caldi locali possa essere controllata entro ±3℃; allo stesso tempo, il sistema di barre di sollevamento idraulico preimpostato (densità di 1/100cm²) e l'interfaccia di posizionamento zero possono ridurre i tempi di fermo per manutenzione a 12 minuti.

Vantaggi e applicazioni degli stampi per colata a bassa pressione

Stampi di colata a bassa pressione nei settori automobilistico e aeronautico per mostrare vantaggi unici: attraverso la tecnologia di formatura quasi a rete con un'indennità di lavorazione di 0,3 mm, un braccio di controllo di un veicolo a nuova energia per risparmiare 62% di costi di lavorazione; colata sotto vuoto assistita in modo che il tasso di qualificazione di parti a parete sottile di 1,2 mm fino a 98%, rispetto al processo tradizionale per ridurre il peso di 35%; tecnologia di controllo della temperatura a gradiente per migliorare la dimensione dei grani della lega di alluminio a 7 (ASTM) E112), e la durata a fatica della fusione delle ruote è aumentata di 3 volte. Nel campo dell'aviazione, lo stampo della cerniera del portellone in lega di titanio Ti6Al4V raggiunge una resistenza alla trazione >950MPa e la percentuale di cristalli colonnari nello stampo della lama a solidificazione direzionale è superiore a 80%. Rispetto alla colata ad alta pressione, il costo del materiale per singolo pezzo si riduce di 29% (85$ contro 120$) e la durata dello stampo migliora di 87,5% (150.000 volte di stampo contro 80.000 volte di stampo).

Caratteristiche principali degli stampi per colata a bassa pressione

La tecnologia combina economicità e precisione di produzione: abbreviazione del ciclo di sviluppo dello stampo di 40% (il gemello digitale richiede solo 2 prove), rugosità superficiale fino a Ra0,8μm (migliore rispetto a 1,6μm della colata ad alta pressione); adattamento allo spessore delle pareti di 0,8-150 mm, particolarmente indicato per le cavità interne complesse, come i blocchi motore; produzione completamente automatizzata grazie all'integrazione del PLC con un ritmo di produzione di ≤90 secondi per pezzo, con un risparmio di 45% in termini di costi di manodopera; utilizzo del materiale fino a 95% (30% superiore alla colata in sabbia); ulteriore riduzione dell'impronta di carbonio con l'applicazione di alluminio riciclato. Risparmio di 45%; tasso di utilizzo del materiale fino a 95% (30% superiore alla colata in sabbia), con applicazione di alluminio riciclato per ridurre ulteriormente l'impronta di carbonio.

Domande frequenti (FAQ)

Come scegliere tra l'acciaio per stampi H13 e SKD61?

L'acciaio H13 (durezza HRC48-52) è adatto a condizioni di ciclaggio ad alta temperatura (ad esempio, stampi per blocchi motore) e la sua resistenza alla fatica termica è superiore di 30% rispetto all'SKD61; mentre l'SKD61 con trattamento di infiltrazione di vanadio mediante TD ha una durezza superficiale di HV1800, più adatta a sistemi di spine di espulsione con requisiti di elevata resistenza all'usura, e può estendere la durata a più di 200.000 cicli di stampaggio.

2. Come risolvere il problema dell'alluminio che si attacca allo stampo?

L'uso della tecnologia di sbavatura laser (rugosità superficiale Sa 2,5μm) combinata con un rivestimento in carbonio amorfo (coefficiente di attrito 0,1), insieme alla spruzzatura quantitativa di agenti distaccanti (3-5g/m²), riduce il tasso di adesione dell'alluminio a meno di 0,1%. Dopo l'applicazione di uno stampo per l'alloggiamento del cambio, il tempo di pulizia è stato ridotto da 30 minuti/stampo a 5 minuti.

3. Come ottimizzare il sistema di raffreddamento dello stampo?

L'uso della stampa 3D con la forma del circuito dell'acqua di raffreddamento, la distanza dalla superficie dello stampo è ridotta a 5 mm, con il controllo dinamico del flusso (regolazione dell'algoritmo PID), può rendere la differenza di temperatura locale dello stampo da ± 15 ℃ a ± 3 ℃, il tempo di solidificazione della colata è ridotto di 25%, il rendimento è aumentato di 12%.

4. Qual è la differenza di costo tra gli stampi per colata a bassa e ad alta pressione?

L'investimento iniziale nello stampo per la colata a bassa pressione è inferiore di 40% (circa 500.000 RMB contro 850.000 RMB), ma il costo del materiale per pezzo è ridotto di 29% (85 RMB contro 120 RMB). Con una capacità produttiva annuale di 100.000 pezzi, il costo totale del processo a bassa pressione può essere ridotto di 2,1 milioni di yuan.

5. Come si può prolungare la vita dello stampo?

Il trattamento di nitrurazione (spessore dello strato bianco brillante 0,08-0,12 mm) combinato con la ricottura sotto sforzo (300°C x 4 ore) ogni 50.000 cicli stampo può aumentare la durata dello stampo in acciaio H13 da 100.000 a 180.000 cicli stampo, con una riduzione dei costi complessivi di manutenzione di 35%.

6. Come garantire la qualità dei getti a parete sottile (<1,5 mm)?

Adottando la tecnologia del vuoto assistito (vuoto in cavità ≤ 50mbar) sovrapposta all'estrusione e al ritiro (pressione 80-100MPa), è possibile ottenere una produzione stabile di pezzi in lega di alluminio con uno spessore di parete di 1,2mm, con un tasso di porosità di <0,5% e un aumento della resistenza di 20%.

7. Quali sono le tendenze tecnologiche future?

Nel 2026 saranno prodotti in serie stampi intelligenti (dotati di sensori a fibre ottiche per monitorare le sollecitazioni in tempo reale) e rivestimenti autorigeneranti (microcapsule che rilasciano agenti restaurativi), che dovrebbero ridurre i costi di manutenzione degli stampi di altre 40%. La tecnologia di colata semisolida abbasserà il limite di spessore delle pareti a 0,5 mm, consentendo ai veicoli a nuova energia di ridurre il loro peso di oltre 15%.

raggiungere un verdetto

La composizione dello stampo per colata a bassa pressione determina direttamente la qualità e la produttività dei getti. Grazie a una progettazione ragionevole dei vari componenti dello stampo, tra cui la cavità dello stampo, la porta di iniezione, il sistema di scarico, il sistema di raffreddamento e così via, è possibile migliorare significativamente la qualità della superficie della colata, ridurre i difetti e prolungare la durata dello stampo. Con lo sviluppo della tecnologia, il materiale e il design degli stampi per colata a bassa pressione continuano a innovarsi e in futuro svolgeranno un ruolo importante in più settori.