Analisi delle cause della pallinatura e delle soluzioni consigliate per i prodotti di pressofusione in lega di alluminio ADC12

发布时间:IL SUO NOME È UN'ALTRA COSA.2025-04-07 分类: 分类informazioni al pubblico 6D4F↩览量:IL MIO NOME È9459

Questo articolo analizza sistematicamente la correlazione tra le proprietà dei materiali della lega di alluminio per pressofusione ADC12 e il processo di granigliatura e propone una soluzione multidimensionale al problema del peeling da granigliatura che si verifica frequentemente nell'industria. L'articolo chiarisce innanzitutto l'influenza diretta della composizione chimica dell'ADC12 sulle proprietà del materiale, rivelando la correlazione intrinseca tra le fluttuazioni del contenuto di silicio, rame, magnesio e altri elementi e la fluidità, la forza e la resistenza alla corrosione della lega. Basandosi sul principio del processo di pallinatura, l'articolo analizza l'effetto quantitativo delle variabili fondamentali, come i parametri dei pallini e la velocità di espulsione, sull'effetto del trattamento superficiale e sottolinea le carenze comuni dell'industria attuale, che si concentra solo sull'adesione ma trascura la standardizzazione della qualità della superficie. Attraverso l'analisi del flusso dello stampo, l'ottimizzazione dei parametri di processo e la verifica sperimentale, abbiamo costruito in modo innovativo un sistema di miglioramento dell'intera catena, dal controllo dell'origine dei materiali alla progettazione dello stampo e alla manutenzione delle attrezzature; combinando il caso della scocca del motore, abbiamo dimostrato l'efficacia di misure chiave come l'ottimizzazione del canale di scarico e la regolazione della pressione di accumulo dell'energia. La ricerca non solo fornisce un percorso tecnico quantificabile per il miglioramento della qualità della granigliatura ADC12, ma guarda anche alla nuova direzione dell'ottimizzazione dei processi basata sulla tecnologia AI dei big data, che ha un significato di orientamento pratico per promuovere la riduzione dei costi e l'aumento dell'efficienza nell'industria della pressofusione.

Proprietà del materiale della lega di alluminio pressofuso ADC12

1. Composizione chimica

I principali elementi e i loro ruoli

L'ADC12 contiene principalmente silicio (Si), rame (Cu), magnesio (Mg), manganese (Mn), ferro (Fe), zinco (Zn), alluminio (Al). Tra questi:

Silicio: il contenuto è consentito da 9,5 a 11,5%; se è inferiore a 9,5%, si avrà una scarsa fluidità della lega e un riempimento incompleto del prodotto; se è superiore a 11,5%, sarà facile avere una segregazione eccessiva o formare cristalli lamellari con il ferro-alluminio, che destabilizzeranno l'organizzazione della lega e renderanno il prodotto sciolto;

Rame: il contenuto è consentito da 1,5 a 3,5%; se è inferiore a 1,5%, si verifica una diminuzione della resistenza e della durezza del prodotto, se è superiore a 3,5%, si verifica una diminuzione della resistenza alla corrosione;

Magnesio: il contenuto è di 0,1~0,3%; se il contenuto di magnesio è inferiore a 0,1%, si verifica una diminuzione della resistenza e della durezza del prodotto, mentre se è superiore a 0,3%, si verificano difetti come la criccatura termica del prodotto durante la pressofusione;

Manganese: il contenuto di 0,2 ~ 0,5%, se inferiore a 0,2%, la grana della lega sarà grossolana, la resistenza alla trazione e il carico di snervamento si ridurranno allo stesso tempo, se superiore a 0,5%, la lega aumenterà la sua fragilità, sarà difficile da lavorare e facile alla frattura fragile;

Ferro: contenuto in 0,6~1,2%, se inferiore a 0,6%, facile da attaccare allo stampo, la formazione di deformazione del prodotto, se superiore a 1,2%, ci sarà lega a causa di duro fragile e cracking; (ferro e silicio allo stesso tempo ultra-alto, facile da formare sfaldato silicio-ferro - cristalli di alluminio, con conseguente corrosione intercristallina, il declino della resistenza della lega)

Zinco: contenuto ≤ 1,2%, quindi lo zinco può essere assente dalla lega ADC12 (difficile da rimuovere quando si raffinano altre leghe) e, se presente, deve essere inferiore a 1,2%.

Inoltre, anche il rapporto di corrispondenza del materiale di riporto è molto critico: se il materiale di riporto è eccessivo, il prodotto si cristallizza in modo grossolano e la resistenza e la durezza del prodotto si riducono.

In sintesi, la composizione chimica (contenuto percentuale) di una lega determina fondamentalmente le sue proprietà meccaniche e regola anche l'aspetto e l'organizzazione cristallina interna del prodotto.

2, Proprietà fisiche

Lega di alluminio ADC12Densità circa 2,7 g/cm³(matematica) generePunto di fusione 580~620°CÈ importante notare che i valori di queste proprietà fisiche possono variare a seconda di fattori quali le differenze di composizione specifiche e i processi di produzione.

ADC12Coefficiente di espansione termicaRelativamente grande, questa caratteristica è in qualche modo legata al processo di sabbiatura.

3. Proprietà meccaniche

Gli indici delle proprietà meccaniche della lega di alluminio ADC12 sono generalmente i seguenti:

Resistenza alla trazione: circa 228~296MPa;

Resistenza allo snervamento: circa 140~170MPa;

Durezza Brinell: circa 70~95HB.

Allungamento: 1~3%

Gli indicatori di prestazione specifici possono variare anche in base a fattori quali le differenze di composizione e i processi di produzione.

Panoramica del processo di pallinatura

1, Il principio della granigliatura

Il meccanismo di funzionamento delle apparecchiature di granigliatura

Il meccanismo di funzionamento della granigliatura è costituito dalle seguenti parti principali:

Sistemi di stoccaggio e trasporto dei proiettili: i proiettili vengono solitamente stoccati in apposite tramogge e trasportati alla granigliatrice per mezzo di un trasportatore (ad esempio una coclea);

Granigliatrice: è il componente principale dell'apparecchiatura di granigliatura, la granigliatrice è dotata di una girante ad alta velocità, la girante ha un certo numero di lame; quando la girante ruota ad alta velocità, le lame spingono il proiettile ad accelerare e ad essere espulso ad alta velocità;

Sistema di trasporto dei pezzi: utilizzato per trasportare il pezzo da trattare nell'area di sabbiatura e per inviarlo all'esterno al termine del trattamento; i metodi di trasporto comunemente utilizzati sono quelli su cingoli, a gancio, a rulli e così via;

Sistema di rimozione delle polveri: nel processo di sabbiatura si produce una grande quantità di polvere e impurità, il sistema di rimozione delle polveri attraverso la ventola genera una pressione negativa, la polvere viene aspirata nel collettore di polveri per la filtrazione e la purificazione, al fine di garantire che l'ambiente di lavoro sia pulito e in linea con i requisiti ambientali.

La granigliatura è una tecnologia di trattamento delle superfici, il cui principio è principalmente l'uso di una girante ad alta velocità che proietta un proiettile (solitamente pallini d'acciaio, filo d'acciaio tagliato, ecc.) sulla superficie del pezzo da lavorare ad altissima velocità; nel processo di granigliatura, il proiettile ha un impatto di grande energia cinetica sulla superficie del pezzo da lavorare per produrre un forte impatto e un effetto di raschiamento, questo impatto può rimuovere la superficie della pelle di ossidazione del pezzo da lavorare, la corrosione, lo sporco e altre adesioni, e allo stesso tempo nella superficie del pezzo da lavorare. Allo stesso tempo, la superficie del pezzo produce una tensione di compressione, in modo da rafforzare la superficie. Migliorare la resistenza alla fatica e alla corrosione da stress; in particolare, la girante dell'apparecchiatura di granigliatura nella rotazione ad alta velocità del motore, il proiettile è accelerato dalla girante lanciata in una direzione specifica, quando l'impatto del proiettile sulla superficie del pezzo da lavorare causerà la deformazione plastica della superficie del materiale del pezzo da lavorare e la sua caduta, in modo da ottenere l'effetto di pulizia e rafforzamento.

L'effetto della granigliatura dipende dal materiale del proiettile, dalla forma, dalle dimensioni, dalla velocità, dall'angolo di esplosione, nonché dal tempo di granigliatura e da molti altri fattori; i diversi pezzi e le esigenze di lavorazione devono scegliere i parametri appropriati del processo di granigliatura, al fine di ottenere la qualità e l'efficienza di trattamento desiderate.

2, parametri del processo di granigliatura

Materiale e dimensioni della granigliatura: per la granigliatura della lega di alluminio ADC12 si utilizzano comunemente pallini in acciaio inox 304 o pallini in filo d'acciaio; il diametro dei pallini è di 0,2 ~ 0,6 mm;

Velocità di sabbiatura: la velocità di sabbiatura utilizzata per le leghe di alluminio ADC12 è di solito 50~70 m/s;

Angolo di sabbiatura: solitamente 30~75 gradi;

Tempo di granigliatura: in base alle dimensioni, alla forma e alle condizioni superficiali del pezzo, generalmente 5~15 minuti;

Flusso del colpo: in base all'attrezzatura di granigliatura e al pezzo da lavorare, di solito è compreso tra 90 e 280 kg/min;

Principio di impostazione: nella produzione effettiva, attraverso prove e ispezioni di qualità per determinare i parametri di processo di granigliatura più adatti al pezzo in lavorazione, al fine di ottenere l'effetto di trattamento superficiale desiderato ed evitare peeling, grinze e altri problemi, per ottenere l'effetto di trattamento superficiale ideale con il parametro più piccolo è il massimo perseguimento delle impostazioni dei parametri di granigliatura, ma anche uno dei modi per massimizzare i benefici.

3, processo di granigliatura nella pressofusione di prodotti in lega di alluminio ADC12 nell'applicazione della situazione attuale

Pratiche comuni nel settore

Lo scopo della granigliatura dei pezzi è solo quello di aumentare l'adesione della vernice al forno o dei requisiti di spruzzatura della plastica, l'uso di pellet di granigliatura grossolani, il tempo di granigliatura è più breve, la granigliatura di pezzi scuoiati utilizzando il trattamento di levigatura di rilavorazione, nessuna indagine fine delle cause di problemi come la pelle di granigliatura, così come lo sviluppo di programmi di miglioramento;

Requisiti rigorosi sulla qualità della superficie del pezzo dopo la granigliatura, come la differenza di colore (lo standard è bianco-argento), la scorticatura (non si staccano i pezzi irregolari sospesi sulla superficie del prodotto), le rughe (la superficie delle rughe di granigliatura), la deformazione e altri difetti nella ricezione della standardizzazione del limite inferiore; in modo che il processo di pressofusione del prodotto ovunque la causa di fori d'aria, allentamento, segregazione a freddo, segni di flusso (ristagno) e altri difetti nell'analisi delle cause, e lo sviluppo di misure di miglioramento per la granigliatrice. Alcune delle funzioni della granigliatrice per l'aggiornamento, l'ottimizzazione continua, il perseguimento della qualità della superficie di granigliatura per raggiungere l'obiettivo di 0 difetti.

Problemi e sfide

Le parti di granigliatura in lega di alluminio ADC12 qualificate di alta qualità sono billette di pressofusione qualificate di alta qualità nel completamento della lavorazione delle attrezzature di granigliatura, se le parti di granigliatura appaiono scorticate e altri problemi, la fine dell'analisi inversa dei motivi: le attrezzature di granigliatura sono intatte? → L'uso delle particelle di granigliatura è appropriato? → Il tempo, la velocità e il flusso della granigliatura sono appropriati? → La rettifica del grezzo di pressofusione è conforme ai requisiti? → Il pezzo grezzo di pressofusione presenta difetti estetici (segregazione a freddo, segni di scorrimento, macchie, pori, crepe, ecc.)? → La produzione di pressofusione, la macchina di pressofusione e le attrezzature periferiche sono intatte? → I parametri del processo (pressione di espulsione, velocità di espulsione, temperatura di colata, concentrazione di rivestimento e volume di spruzzatura, ecc. →Il sistema di colata dello stampo, il sistema di raffreddamento, il meccanismo di espulsione, la finitura della cavità, la pendenza di rilascio della cavità dello stampo, la durezza delle parti della cavità, l'angolo arrotondato della cavità, ecc.) è in linea con i requisiti? → Il meccanismo mobile dello stampo di pressofusione funziona in modo stabile e affidabile? → I parametri del processo di fusione (materiale del forno con, temperatura di fusione, temperatura di raffinazione, rapporto di dosaggio dell'agente di raffinazione, pressione e flusso di azoto, ecc. →Gli elementi chimici dell'ADC12 sono conformi ai requisiti?

Nella produzione reale, si può analizzare che c'è un problema in un certo collegamento, ma quando si risolve il problema, si deve considerare in modo esaustivo se porterà altri problemi, per cui è necessaria la comunicazione e la collaborazione del team, nonché un'argomentazione sfaccettata e una verifica sperimentale multipla.

03.

Analisi delle cause della pallinatura dei prodotti in lega di alluminio pressofuso ADC12

1. Fattori materiali di origine ADC12

Contenuto di silicio (Si) ≥ 11,5%: ferro (Fe) ≥ 1,2%, con conseguente eccesso di chemiosintesi, nonché organizzazione lamellare, organizzazione superficiale allentata e desquamazione sotto l'impatto di granigliatura e raschiatura;

Magnesio (Mg) ≥ 0,3%: manganese (Mn) ≥ 0,5%, zinco (Zn) ≥ 1,2%; producono superfici dure e fragili o superfici fessurate, sotto l'impatto della granigliatura si verificheranno gravi sbucciature e mancanza di materiale;

Rame (Cu) ≤ 1,5%: la resistenza e la durezza superficiale del prodotto sono insufficienti; sotto l'impatto della granigliatura e della raschiatura, si verificheranno deformazioni concave e spellamenti o grinze;

Rapporto del materiale di ritorno del forno ≥ 50%: la rimozione delle scorie di fusione e il degassamento sono molto difficili, le proprietà fisiche e meccaniche saranno ridotte, i prodotti di pressofusione sono difficili da ottenere una buona superficie (porosità e impurità presenti nel prodotto riempiono la superficie finale), la granigliatura è facile da spellare.

2. Fattori di progettazione degli stampi per la pressofusione

Il rapporto tra la sezione trasversale del canale di colata e la sezione trasversale del canale di colata non è appropriato, la sezione trasversale totale del canale di colata è più grande della sezione trasversale del canale di colata, nel canale di colata a pressione negativa il volume di gas, il gas nella cavità dello stampo per aumentare il carico del canale di scarico, il gas è facile da residuo nel prodotto, la formazione di fori d'aria, la distribuzione di fori d'aria alla superficie superficiale del prodotto, la granigliatura sarà scorticata o bolle;

Il riempimento del canale di colata a più fili, la spaziatura del canale di colata è troppo grande, due fili di colata nel mezzo della formazione di gas intrappolato di riflusso; due o più fili di colata con direzione di riempimento a siepe, la formazione di turbolenze, la superficie del prodotto avrà dei fori d'aria (comunemente noti come ristagno del tumore), dall'impatto della forza di granigliatura, sarà scuoiata;

La progettazione dello stampo prevede la circolazione dell'acqua di raffreddamento, raggiunta la fine del riempimento del canale di colata, con il risultato che la temperatura dello stampo è sempre in uno stato basso, la superficie superficiale del prodotto appare segregazione fredda, segni di flusso, pockmark e altre condizioni allentate, l'impatto della forza di granigliatura, sarà una grave spellatura;

Il design dello stampo del canale di scarico non può soddisfare la domanda di scarico (velocità di scarico superiore a 350 m / s), la posizione del canale di troppopieno non è alla fine del riempimento o posizione difettosa, con conseguente scarico e scarico di scorie non è liscia e aria intrappolata, il prodotto che riempie la fine della posizione dello strato superficiale poco profondo di fori d'aria, impatto della forza di sabbiatura, spellatura;

La sezione trasversale dello stampo e della porta interna è troppo piccola, la pressione di riempimento è bloccata, aumentano le difficoltà di trasferimento della pressione, il prodotto è allentato - la resistenza e la durezza non sono all'altezza dei requisiti dell'impatto della forza di sabbiatura, sarà scorticato o deformato.

3, fattori della macchina di pressofusione e delle attrezzature periferiche

L'errore di parallelismo e di planarità (≤ 0,5) del tipo di macchina per pressofusione è grande, il serraggio non è solido, con conseguente superficie di separazione dell'acqua di alluminio, esaurimento della pressione di colata, declino della forza e della durezza del prodotto, impatto della forza di granigliatura, spellatura del prodotto

Eccentricità tra il centro di espulsione del meccanismo di espulsione e il centro del foro di espulsione della piastra modello fissa, con conseguente ristagno del punzone di espulsione, esaurimento della pressione, riduzione della resistenza e della durezza del prodotto, impatto della forza di sabbiatura e spellatura del prodotto;

Eccessivo gioco tra il punzone e la tazza di fusione, ritorno dell'acqua di alluminio durante l'iniezione di compressione, con conseguente ristagno del punzone, esaurimento della pressione, diminuzione della resistenza e della durezza del prodotto, impatto della forza di granigliatura, distacco del prodotto.

La pressofusione intorno alla macchina per il vuoto, l'intasamento della valvola per il vuoto, il fallimento del vuoto, il prodotto intrappolato nel gas, la superficie del prodotto appare segregazione a freddo, segni di flusso, pitting e altre condizioni allentate, l'impatto della forza di granigliatura, sarà una grave spellatura;

Guasto della macchina di raffreddamento, pressione dell'acqua di raffreddamento insufficiente, flusso insufficiente, con conseguente surriscaldamento delle parti di concentrazione del calore dello stampo, il prodotto dovrebbe essere parte della contrazione del calore e dello strato di pelle di ossido, l'impatto della forza di granigliatura, la spellatura del prodotto.

4. Fattori di impostazione del processo di pressofusione

L'impostazione della temperatura del forno di mantenimento è bassa (≤ 640°C), facile alla precipitazione del silicio, facile al riempimento della mobilità liquida dell'alluminio, facile al riempimento del prodotto non pieno, lo strato superficiale del prodotto poco profondo della segregazione a freddo, le tracce di flusso, i pockmark e altre condizioni sciolte, dall'impatto della granigliatura, sarà una grave spellatura;

L'impostazione della pressione di colata e della velocità di riempimento è bassa, la resistenza e la durezza del prodotto diminuiscono, l'impatto della forza di granigliatura, la spellatura del prodotto;

La posizione del punto di inizio del riempimento ad alta velocità non è impostata correttamente: 1. La posizione del punto di inizio ad alta velocità prima della tazza di fusione dell'aria sarà coinvolta nella cavità, il carico di scarico del canale di scarico aumenta, il gas è difficile da esaurire, il riempimento della fine produrrà fori d'aria, la superficie poco profonda dei fori d'aria del prodotto dall'impatto della pallinatura, peeling; 2. La posizione del punto di inizio ad alta velocità dopo l'alluminio liquido nella cavità ad un ritmo lento, sarà rapidamente raffreddato, il prodotto sarà la formazione di interstrato (segregazione a freddo), sciolto, l'impatto della forza di pallinatura, il peeling del prodotto. Spellatura del prodotto;

Se il tempo di spruzzatura è troppo lungo, con conseguente bassa temperatura dello stampo (185~230°C) o squilibrio termico, il prodotto si presenterà con segregazione a freddo, macchie di scorrimento, segni di pockmark e altre condizioni allentate, mentre l'impatto della forza di granigliatura sarà causa di gravi scorticature;

Il tempo di posa dell'acqua fredda del punto di alta pressione (standard per la fine del ritardo di iniezione della pressione di 3 ~ 8 secondi) è troppo lungo, con conseguente bassa temperatura locale (185 ~ 230 ° C) o squilibrio termico nello stampo, il prodotto apparirà segregazione a freddo, segni di flusso, pockmarks e altre condizioni sciolte, con l'impatto della forza di granigliatura, sarà un grave peeling;

L'ora di inizio e di fine della macchina per il vuoto non è impostata correttamente, con conseguente fallimento del vuoto, gas intrappolato nella cavità, lo strato superficiale del prodotto poco profondo di fori d'aria a causa dell'impatto della forza di granigliatura, sarà gravemente spellato;

5, fattore di rettifica del grezzo di pressofusione

I bordi volanti degli sbozzi di pressofusione e dei materiali multipli non vengono puliti e lucidati, e la pelle volante residua dopo la sabbiatura - peeling;

La levigatura eccessiva dei grezzi di pressofusione, la superficie del grezzo dello strato denso di levigatura, l'impatto della forza di granigliatura, si spellerà.

6, fattori di dimensione delle particelle di granigliatura

Il diametro dei pellet di sabbiatura acquistati non è uniforme e supera le dimensioni del diametro impostato per il processo, con conseguente aumento della forza di sabbiatura, che si ripercuote sulla pelatura del prodotto;

7, fattori di impostazione dei parametri del processo di granigliatura

Impostando una velocità di sabbiatura troppo elevata, la forza d'urto aumenta, causando lo spellamento del prodotto;

Se il tempo di granigliatura è troppo lungo, il raschiamento continuo da impatto provoca il distacco dello strato denso del prodotto e la sua spellatura;

Se il flusso del proiettile di granigliatura è troppo grande, l'impatto della raschiatura aumenta, con conseguente distacco dello strato denso del prodotto e spellatura del prodotto.

8. Fattori ambientali

L'ambiente di sabbiatura non è ventilato e la temperatura è elevata, con conseguente rammollimento della superficie del prodotto e distacco della graniglia.

Soluzioni consigliate per la pallinatura di prodotti in lega di alluminio pressofuso ADC12.

1. Misure di miglioramento materiale

La composizione chimica della materia prima acquistata ADC12 viene portata il più possibile ai valori intermedi consentiti;

Il materiale di recupero viene trasformato in materiale secondario di recupero mediante un trattamento graduale, utilizzato con materiale nuovo e la percentuale di materiale di recupero viene ridotta.

2, le misure di ottimizzazione della fila di colata dello stampo di pressofusione e del sistema di raffreddamento

Attraverso l'analisi del flusso dello stampo, individuare l'angolo morto di riempimento del canale di colata, la turbolenza dell'aria a pressione negativa, la fine dell'intersezione e altre modalità di riempimento non corrette, ottimizzare la modalità di riempimento del canale di colata, ridurre il reflusso dell'angolo morto, ridurre il volume dell'aria a pressione negativa, aumentare le impostazioni di scarico del troppo pieno;

Attraverso l'analisi del flusso dello stampo, trovare la parte di scoria di ossidazione, il nodo termico, aggiungere il dispositivo di raffreddamento del punto di stampo (meccanismo), in modo da migliorare il bilancio termico dello stampo.

3, controllo e manutenzione della macchina di pressofusione e delle apparecchiature periferiche

Pressione di sistema della macchina di pressofusione;

Forza di serraggio nelle macchine di pressofusione - forze bilanciate sulle quattro colonne Göring;

Precisione della pressione, della velocità e della posizione di corsa del punzone del sistema di espulsione della macchina di pressofusione;

Compressore d'aria, macchina per il vuoto, raffreddatore a punti ad alta pressione, forno di mantenimento, macchina a spruzzo, ecc.

4, Ottimizzazione dei parametri del processo di pressofusione

Impostazione della temperatura del forno di mantenimento 660°C±10°C

Il punto di partenza ad alta velocità della pressofusione è il punto di partenza teorico ad alta velocità, sulla base di un anticipo di 60 ~ 100 mm, e gli sbozzi di prova della produzione di pressofusione vengono inviati alla granigliatura per verificare che la posizione sia la migliore;

Pressione di colata in base allo spessore medio della parete del prodotto valore consigliato per prendere il limite superiore (1 ~ 3mm - pressione di colata 45 ~ 60MPa; 3 ~ 6mm - pressione di colata 60 ~ 80MPa; 6-10mm - pressione di colata 80 ~ 110MPa).

5, pulizia e lucidatura di pezzi grezzi per la pressofusione, aggiornamento standard

Gli standard di pulizia e lucidatura degli sbozzi di pressofusione devono essere lucidati e ripuliti dopo che il campione è stato portato alla verifica della granigliatura, senza sbucciature dei bordi volanti, lucidando e ripulendo il campione standard da sigillare, rilasciando e rispettando rigorosamente il campione da lucidare e ripulire gli sbozzi di pressofusione.

6, manutenzione del controllo a campione della granigliatrice

La granigliatrice deve soddisfare le impostazioni per ogni parametro di processo;

I dati visualizzati sul monitor della granigliatrice devono essere accurati.

7, la selezione delle particelle di granigliatura e la collocazione nuova e vecchia

I pellet di granigliatura devono essere vagliati con un setaccio speciale, di dimensioni superiori al diametro dei requisiti di processo dei pellet vagliati dal fornitore di pellet devono essere rimacinati prima dell'uso e devono essere nuovamente vagliati; la percentuale di nuovi pellet aggiunti non è superiore a 60%.

8. Cura dei parametri del processo di granigliatura

I parametri del processo di granigliatura devono essere prima di tutto in base a una velocità relativamente bassa e al flusso del proiettile di granigliatura, il tempo di granigliatura è il più breve possibile, dopo la verifica del colpo di prova, per confermare che il prodotto soddisfa la qualità della granigliatura (nessuna spellatura, nessuna differenza di colore) al fine di solidificare i parametri di processo.

9, il controllo della temperatura dell'ambiente di sabbiatura

L'ambiente di sabbiatura deve essere mantenuto asciutto e ventilato, con la temperatura controllata entro i 30°C.

Casi di validazione sperimentale

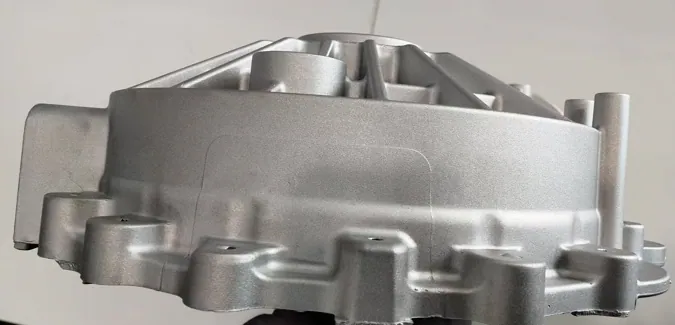

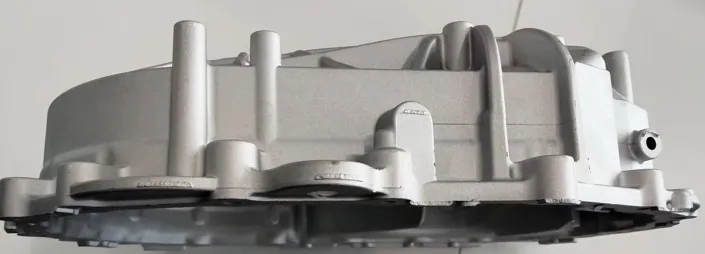

ADC12 Pressofusione - Elenco dei problemi di sbucciatura della camera d'aria del motore

1. Analisi delle cause di ciascuna parte spellata

La posizione di peeling ① ② ③ è la fine del riempimento, il gas di scarico non è regolare e la pressione di riempimento è piccola; la posizione ② mostra che il tempo di granigliatura è troppo lungo, la superficie del fenomeno delle rughe, in sostanza, la resistenza e la durezza del prodotto è irregolare e bassa (billetta di pressofusione in prossimità del peeling con segregazione a freddo e segni di flusso).

2. Sviluppare misure di miglioramento per ogni area scuoiata.

(1) Liberare il canale di scarico e approfondirlo di 0,05 mm.

(2) Ottimizzazione dei parametri del processo di pressofusione ~ due accumulatori veloci per aggiungere azoto (da 11,5MPa a 12MPa), aumento della pressione di accumulo dell'energia (da 13,5MPa a 14,5MPa); aumento della temperatura del forno di mantenimento (da 645°C a 660°C);

(3) Ottimizzazione dei parametri del processo di granigliatura ~ riduzione del tempo di granigliatura (da 6 minuti a 5 minuti per la granigliatura su un solo lato di impiccagioni esposte).

3. Misure di attuazione dei compiti del team

(1) Squadra di riparazione dello stampo per riparare la piastra di scarico dello stampo, profondità di scarico di 0,05 mm

(2) gruppo di processo di pressofusione secondo le misure di miglioramento per reimpostare i parametri della seconda pressione di stoccaggio veloce di 14,5MPa, la temperatura del forno di mantenimento è impostata a 660 ° C;.

(3) Il team del processo di pressofusione ha ripristinato il tempo di sabbiatura a 5 minuti.

4. Attuazione e verifica delle misure

Dopo l'attuazione delle misure di miglioramento, è stato verificato mediante granigliatura e giudicato qualificato dall'ispezione del reparto qualità, come mostrato nella figura seguente:

Riassumere i risultati dei miglioramenti

Utilizzando il metodo di eliminazione per trovare la causa esatta della pallinatura, e quindi formulare le misure corrispondenti per risolvere il problema della pallinatura dei prodotti in lega ADC12 a un piccolo costo sperimentale, questo risultato è l'inseguimento dell'industria della pressofusione, ma anche l'obiettivo.

Conclusioni e prospettive

1. Conclusioni dello studio

Attraverso l'analisi della composizione chimica, le proprietà fisiche, le proprietà meccaniche del materiale in lega di alluminio ADC12, attraverso l'analisi del processo di pressofusione, riassunto per garantire che la forza e la durezza dei prodotti in lega di alluminio ADC12 condizioni necessarie, attraverso la comprensione dei pallini di granigliatura, attraverso l'analisi del processo di granigliatura, riassunto il processo di granigliatura sul prodotto con l'impatto e la forza di raschiamento, l'analisi completa per: se ADC12 La forza e la durezza della lega di alluminio non soddisfano gli standard, la granigliatura è facile da scuoiare; se le particelle di granigliatura, il flusso del proiettile di granigliatura, il tempo di granigliatura è troppo lungo, i prodotti in lega ADC12 dalla granigliatura sono anche facili da scuoiare, quindi la necessità di un equilibrio tra i due.

Come indicato nel caso precedente, la resistenza e la durezza del prodotto non erano all'altezza degli standard, e la resistenza e la durezza sono state migliorate, e il tempo di granigliatura era troppo lungo, e il tempo di granigliatura è stato ridotto grazie ai miglioramenti, e infine abbiamo ottenuto prodotti qualificati di granigliatura per la lega ADC12.

2. Lacune e prospettive della ricerca

Carenze del processo di ricerca: a causa del numero ridotto di esperimenti e della difficoltà di rilevare la forza locale del prodotto, non è stato possibile trovare la forza e la durezza del prodotto adattato alla granigliatura senza scuoiamento del punto critico (dati), non è stato possibile raggiungere il minor costo di resistenza e durezza del prodotto in lega ADC12 e l'impatto della granigliatura e la forza di raschiamento dell'equilibrio.

Prospettive per le future direzioni di ricerca: con lo sviluppo della tecnologia AI dei big data, credo che lo stesso settore industriale risolverà il problema della pallinatura in lega ADC12 in modo più approfondito, spendendo meno costi e raccogliendo più benefici.

problemi comuni

- D: Quali sono i vantaggi di ADC12 in termini di prestazioni di fusione?

R: Eccellente fluidità, facilità di stampaggio di pezzi di precisione complessi e forte resistenza alla corrosione, adatta alla produzione di massa. - D: Come posso evitare i peeling?

R: È necessario un controllo completo della composizione del materiale, della progettazione dello scarico dello stampo, dei parametri del processo di pressofusione (ad es. temperatura, pressione) e dei parametri di granigliatura. - D: Come vengono impostati i parametri del processo di sabbiatura?

R: Il materiale dei pallini (come i pallini in acciaio inox), la velocità (50 ~ 70 m / s), il tempo (5 ~ 15 minuti) devono essere regolati in base alle caratteristiche del pezzo. - D: Quali sono i difetti più comuni dopo la sabbiatura ADC12?

R: Spellature, grinze, deformazioni, ecc. sono per lo più causate da un'eccessiva composizione del materiale, da una cattiva progettazione dello stampo o da parametri di sabbiatura non corretti. - D: Quali sono le indicazioni per l'ottimizzazione degli stampi?

R: Migliorare la progettazione del canale di colata mediante l'analisi del flusso dello stampo, aumentare il canale di scarico e il canale di troppopieno per evitare fori d'aria e segregazione a freddo. - D: Come viene regolato il processo di pressofusione?

R: Aumentare la temperatura del forno di mantenimento (660°C ± 10°C) per ottimizzare la pressione di colata e la velocità di riempimento e garantire un prodotto denso. - D: Come vengono selezionati i pellet per la pallinatura?

R: Utilizzare pellet in acciaio inox con un diametro di 0,2~0,6 mm, vagliare per rimuovere le particelle di dimensioni eccessive e mescolare proporzionalmente i pellet nuovi e quelli vecchi. - D: Quali sono le migliori pratiche per impostare i parametri di sabbiatura?

R: I parametri iniziali sono impostati su bassa velocità, breve tempo e basso flusso di pallini, regolati gradualmente fino a raggiungere l'assenza di spellature e la qualità della superficie.