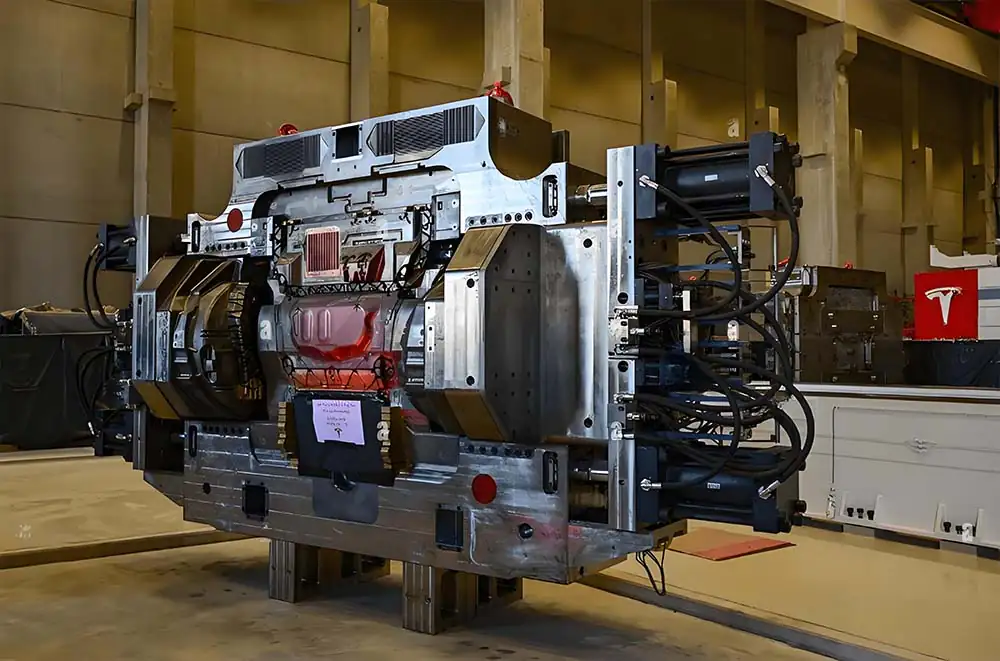

Progettazione e produzione di stampi per la pressofusione di alluminio

发布时间:IL SUO NOME È UN'ALTRA COSA.2024-08-05 分类: 分类informazioni al pubblico 6D4F↩览量:IL MIO NOME È8739

A. Introduzione alla tecnologia di stampaggio per pressofusione

La colata a pressione, detta anche pressofusione, è l'uso della pressione della macchina per la pressofusione per ottenere una lega liquida fusa a una certa velocità, riempita in base alla struttura di alcune parti e ai requisiti del processo di progettazione e dopo la produzione di precisione della cavità dello stampo, e la lega liquida fusa da mantenere sotto una certa pressione, sotto l'azione della cavità dello stampo, la solidificazione di raffreddamento e la modellazione di una sorta di tecnologia di colata di precisione ad alta efficienza e ad alta efficienza.

B. Caratteristiche e campo di applicazione della tecnologia di stampaggio per pressofusione

1, le caratteristiche della tecnologia di stampaggio in pressofusione

L'alta pressione, l'alta velocità è il processo di stampaggio in pressofusione di metalli liquidi o semiliquidi delle due caratteristiche principali, ma anche la tecnologia di stampaggio in pressofusione e gli altri metodi di colata sono la differenza fondamentale.

2. L'ambito di applicazione della tecnologia di stampaggio in pressofusione

La tecnologia della pressofusione è uno dei metodi più avanzati per la formatura dei metalli ed è un modo efficace per ottenere un minor numero di trucioli e l'assenza di trucioli. Attualmente, la lega utilizzata per la pressofusione non è più limitata alle sole leghe di zinco, alluminio, magnesio e rame, ma si sta gradualmente espandendo alla ghisa, all'acciaio fuso e ad altre leghe di ferro per la produzione di pressofusioni.

C. Tendenza di sviluppo della tecnologia di stampaggio in pressofusione

L'utilizzo della tecnologia di stampaggio per pressofusione comporta evidenti vantaggi economici per le imprese. Il futuro della pressofusione

La tecnologia si sta muovendo in direzione di:

(1) La tecnologia di stampaggio per pressofusione si sta sviluppando nella direzione dell'intelligenza.

(2) Ricerca e sviluppo di nuovi materiali per la pressofusione per soddisfare le esigenze del progresso tecnologico industriale.

(3) Ricerca e sviluppo di nuovi tipi di impianti di pressofusione per migliorare il livello di automazione.

(4) Sviluppo di nuove tecnologie di rilevamento.

(5) Sviluppo di nuove tecnologie di pressofusione e miglioramento e potenziamento del processo di pressofusione.

(6), migliorare la durata degli stampi per pressofusione, ridurre i costi di produzione per risolvere il problema della pressofusione di metalli ferrosi, gradualmente estesa all'uso di ghisa, acciaio fuso e altre leghe di ferro per produrre pressofusioni.

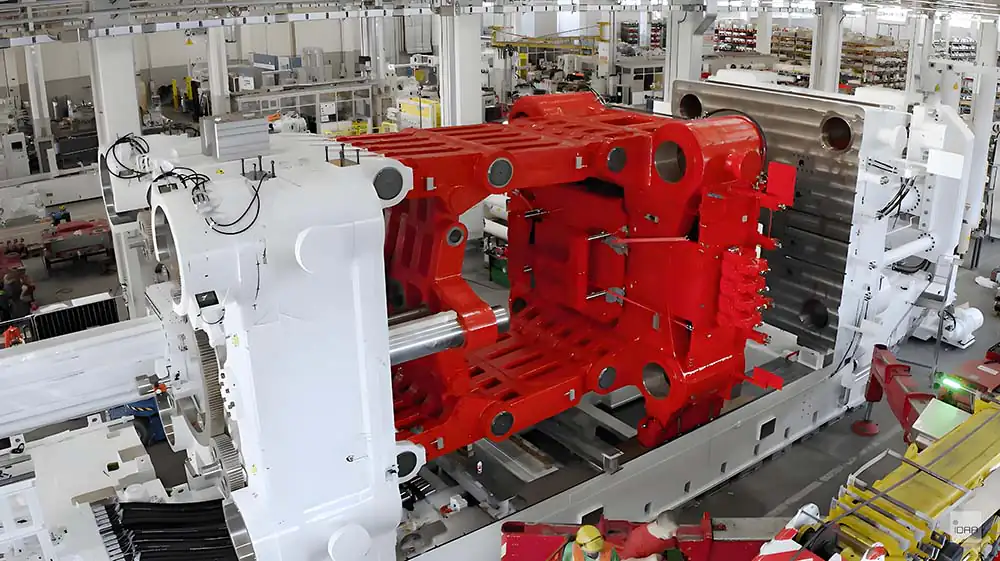

Progettazione di stampi per pressofusione

A. Panoramica sulla progettazione degli stampi per pressofusione

- La pressofusione, lo stampo per la pressofusione, la macchina per la pressofusione, la lega per la pressofusione attraverso i parametri del processo di pressofusione del coordinamento interconnesso, il completamento comune del processo di stampaggio della pressofusione. Lo stampo di pressofusione nel processo di produzione della pressofusione è il seguente:

- ①.Determinare il sistema di colata, in particolare la posizione della porta interna e la direzione di infusione e la posizione del sistema di traboccamento, che insieme determinano le condizioni di riempimento del metallo fuso e lo stato di stampaggio;

- Lo stampo per pressofusione è la riproduzione della pressofusione e determina la forma e la precisione della pressofusione;

- ③, la qualità della superficie di formatura dello stampo influisce direttamente sulla qualità superficiale della pressofusione e sulla dimensione della resistenza alla sformatura.

- ④, dopo lo stampaggio per pressofusione, assicurarsi che i getti siano staccati senza problemi dallo stampo per pressofusione e che, dopo aver spinto fuori il corpo dello stampo, non ci siano cambiamenti di

- Il verificarsi di forme, rotture, ecc;

- ⑤. La resistenza e la rigidità dello stampo per sopportare l'impatto della forza di iniezione e la velocità del cancello interno sullo stampo;

- (vi) controllare e regolare lo scambio termico e il bilancio termico dello stampo durante il processo di pressofusione;

- (vii) Massimizzare l'efficienza di stampaggio della macchina di pressofusione.

B. Principi di base della progettazione di stampi per pressofusione

(1), comprendere appieno l'uso della pressofusione e di altre parti strutturali del rapporto di assemblaggio, e in base alle caratteristiche strutturali della pressofusione, l'uso delle prestazioni, nella progettazione dello stampo per distinguere tra principale e secondario, evidenziando i punti chiave della struttura dello stampo, nonché in combinazione con l'elaborazione del processo di stampo, la scelta ragionevole della superficie di separazione dello stampo, il numero di cavità e la disposizione della forma della pressofusione della forma del lancio della forma del lato della forma di rilascio dello stampo.

(2) Comprendere l'effettiva capacità di lavorazione dello stampo del sito, come le attrezzature esistenti e collaborare con le attrezzature dell'unità, nonché il livello tecnico dell'operatore, in combinazione con la progettazione effettiva della forma della struttura dello stampo in linea con la capacità di lavorazione del sito.

(3), lo stampo deve adattarsi alla produzione di pressofusione dei vari requisiti di processo, scegliere in linea con i requisiti del processo di pressofusione il sistema di colata e il sistema di troppopieno, in particolare la posizione del cancello interno, la velocità del cancello interno e la direzione del flusso di liquido, deve far fluire il metallo liquido in modo fluido e senza intoppi, e scaricare in modo ordinato il gas della cavità, al fine di ottenere un buon effetto di riempimento ed evitare la generazione di difetti nella pressofusione.

(4) Al fine di garantire una qualità stabile dei getti e una produzione sicura, gli stampi di pressofusione devono avere:

①, struttura semplice, funzionamento avanzato e ragionevole, accurato e affidabile, riduce la procedura di funzionamento.

②, facile da usare, sicuro e veloce, facile da smontare le parti soggette a usura, facile manutenzione, basso costo di produzione.

(iii) Maggiore efficienza di pressofusione, riempimento rapido dello stampo, apertura rapida dello stampo, meccanismo di sformatura flessibile e affidabile ed elevato grado di automazione.

(5) le parti strutturali dello stampo devono soddisfare i requisiti del processo di lavorazione e del processo di trattamento termico. La scelta dei materiali, in particolare per le parti di stampaggio e per le altre parti a diretto contatto con il metallo liquido, deve essere effettuata con acciai di alta qualità resistenti al calore e al trattamento di tempra, in modo da garantire una sufficiente resistenza alla deformazione termica, alla fatica, alla durezza e ad altre proprietà meccaniche complete, oltre a proprietà anticorrosione.

(6), deve tenere in piena considerazione le variazioni di temperatura dello stampo sulle relative parti scorrevoli della precisione di accoppiamento causata dall'impatto.

(7) La progettazione dello stampo deve basarsi sulla fattibilità di una considerazione globale dell'economia.

La struttura complessiva dello stampo è semplice e pratica e il costo complessivo è basso.

②, dovrebbe essere selezionato economico, pratico dimensione adatta precisione.

(iii) Prestare attenzione a ridurre il consumo di materiale residuo del sistema di colata.

Oltre ai requisiti di base della normale progettazione, occorre prestare particolare attenzione:

1. Adottare una struttura semplice, ragionevole e avanzata per rendere il pezzo da lavorare preciso e affidabile; la rigidità della struttura è buona, cioè lo stampo ha uno spessore sufficiente per garantire che abbia una rigidità sufficiente per evitare che lo stampo si deformi e si rompa. È inoltre necessario considerare che lo stampo è facile da smontare e da cambiare, il che favorisce l'utilizzo dello stesso.

Prolungare la vita dello stampo;

2. I pezzi sullo stampo devono soddisfare i requisiti del processo di lavorazione e del processo di trattamento termico. Cercare di evitare o ridurre gli angoli vivi e le pareti sottili per facilitare il successivo trattamento termico e prevenire la concentrazione di stress. Se la struttura non può evitare gli angoli acuti, deve essere sgrossata per riservare un angolo R sufficiente, il trattamento termico dopo la lavorazione in loco per evitare il rischio di fessurazione da trattamento termico.

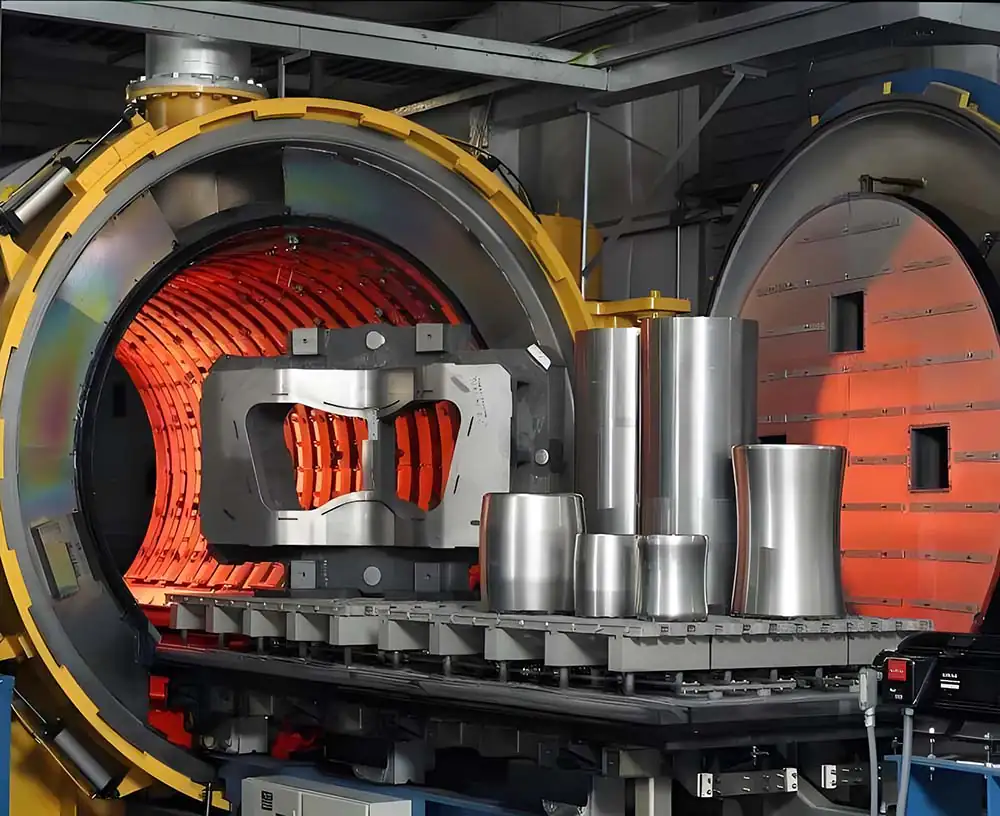

3, stampo di pressofusione di grandi dimensioni (area di proiezione della superficie di separazione superiore a 1 metro quadrato), dovrebbe utilizzare un sistema di guida a pilastri quadrati, al fine di evitare che lo stampo mobile e fisso a causa dell'espansione termica di grandi differenze, con conseguente calo della precisione di guida;

4, per la progettazione di un sistema di colata di stampi di pressofusione complessi di grandi dimensioni, di un sistema di scarico e di un sistema di raffreddamento, è meglio eseguire l'analisi del flusso e l'analisi del bilancio termico. La disposizione del sistema di colata (canale di colata diritto, canale di colata trasversale, cancello interno) e la posizione del sistema di preriscaldamento a temperatura costante, la dimensione dell'angolo, la quantità, ecc. saranno ragionevoli; come tutti sappiamo, il sistema di colata è il metallo liquido dalla camera di pressione alla cavità, è strettamente correlato con il metallo liquido nelle parti della cavità, la direzione, lo stato del flusso e può regolare la velocità di riempimento, il tempo di riempimento, la temperatura della cavità e altre condizioni di riempimento. Nella produzione di pressofusione, il sistema di colata sulla qualità della pressofusione, l'efficienza del funzionamento della pressofusione, la durata dello stampo (alta temperatura, alta pressione, alta velocità del metallo liquido sulla parete della cavità dello stampo, corrosione, ecc.

e la sua importanza;

5. Considerazioni sulla progettazione del cancello interno:

Il liquido metallico ad alta temperatura che entra nella cavità dal cancello interno non deve entrare positivamente nella parete e nel nucleo del modello dinamico fisso, per evitare l'erosione precoce, l'incollaggio dello stampo e la fessurazione, ecc.; quando si adotta il cancello interno a più fili, si deve considerare di prevenire i difetti di vortice, avvolgimento di gas e slagging ossidativo, ecc. che sono causati dall'impatto del metallo liquido nella cavità da alcune vie di convergenza; la selezione dello spessore del cancello interno è generalmente formulata in base ai dati empirici e si raccomanda di sceglierne uno più grande in condizioni di riempimento dello stampo il più possibile per evitare l'erosione precoce, l'incollaggio dello stampo, la vaiolatura e la fessurazione causate dalla velocità di iniezione a pressione eccessiva. Per quanto riguarda il tipo di riempimento, si consiglia di sceglierne uno più grande per evitare l'impatto di una compressione e di una velocità di iniezione troppo elevate, che causano erosione, incollaggio dello stampo, vaiolatura e crepe nella fase iniziale dello stampo;

6. Progettazione di serbatoi di sfioro e di sfiato:

Il ruolo del canale di troppopieno è quello di accumulare il primo nella cavità del metallo liquido di raffreddamento e di avvolgerlo con il metallo liquido gassoso, nonché di regolare la temperatura delle parti dello stampo, di migliorare l'equilibrio termico dello stampo e di prolungare la vita utile dello stampo. Generalmente situato alla fine del processo di metallo liquido, l'installazione di un adeguato serbatoio di troppopieno può migliorare le condizioni di riempimento, migliorando la qualità dei getti. La scanalatura di scarico viene utilizzata per scaricare l'aria e i gas di volatilizzazione della vernice dalla cavità e la sua ubicazione è correlata alla posizione della porta interna e alla struttura del prodotto. Al fine di rendere l'iniezione di gas nella cavità il più possibile dalla pressofusione di scarico del metallo liquido, sarà impostata nell'ultima parte della scanalatura di scarico di riempimento del metallo liquido. Il serbatoio di scarico è generalmente combinato con il serbatoio di troppopieno, disposto nella parte posteriore del serbatoio di troppopieno, al fine di rafforzare l'effetto di troppopieno e di scarico.

L'effetto della lavorazione sulla rottura dello stampo

Come è noto, il ciclo di produzione degli stampi per pressofusione è lungo e complesso, con lavorazioni di tornitura, rettifica, fresatura, foratura, piallatura e lavorazione a scarica elettrica (taglio a filo, elettroerosione) e altri processi. La qualità della lavorazione, in particolare la qualità della superficie nel processo di fabbricazione dello stampo e il successivo utilizzo del processo, influisce in modo significativo sulla resistenza alla frattura, alla fatica, alla fatica termica e all'abrasione dello stampo, sulla resistenza alla corrosione e così via. Un piccolo errore nella lavorazione può causare un fallimento precoce dello stampo. Ad esempio, la cricca e la fessurazione termica sono un fenomeno comune di fallimento degli stampi per pressofusione in lega di alluminio, causato dalla fatica termica, dallo stress, dalla bassa resistenza e dalla rugosità superficiale della superficie dello stampo.

1. L'influenza del processo di taglio

Il modulo nel processo di taglio di lavorazione, a causa della distruzione dell'equilibrio originale del substrato del pezzo, produrrà tensioni; queste tensioni interne riducono la resistenza totale della superficie del modulo, con conseguente mancanza di resistenza alla fatica termica, che produrrà crepe o incrinature negli angoli e nella transizione ad arco di piccolo raggio. Pertanto, gli angoli vivi devono essere evitati il più possibile. Gli angoli acuti e i tagli di lavorazione possono causare in modo significativo la concentrazione delle sollecitazioni, a meno che non vi siano requisiti speciali; in caso contrario, si dovrebbero evitare gli angoli acuti e allargare completamente il raggio di curvatura dell'arco, allo scopo di evitare o ridurre la concentrazione delle sollecitazioni. Ad esempio, aumentando il raggio dell'arco R da 1 mm a 5 mm, la massima sollecitazione interna si riduce di circa 40%, migliorando notevolmente la tenacità dello stampo. Se il raggio dell'arco del modulo passa da 2 mm a 20 mm, la tenacità all'impatto può essere aumentata di 4 volte. Analogamente, anche la dimensione della rugosità superficiale dello stampo ha un impatto maggiore sulla durata dello stampo. Ad esempio, l'esistenza di evidenti segni di coltello, crepe, tagli e così via, questi difetti di lavorazione causano la concentrazione delle sollecitazioni e diventano la causa principale delle crepe. Pertanto, per garantire i requisiti di rugosità superficiale dello stampo, la superficie della cavità deve essere rettificata e lucidata per rimuovere segni di taglio e altri difetti. L'elaborazione del foro di raffreddamento dell'acqua, se la foratura a due vie, il disallineamento, causerà crepe precoci nel luogo, perdite d'acqua. L'indennità di taglio dell'embrione dello stampo non è sufficiente, dopo la forgiatura e la ricottura dell'embrione dello stampo o dell'embrione dello stampo, dopo la lavorazione nel forno ad aria calda e la tempra, c'è generalmente un certo spessore di strato di decarburazione, la lavorazione di taglio deve essere lo strato decarburato tutto rimosso. In caso contrario, lo strato di decarburazione residuo nell'uso dello stampo ridurrà la resistenza alla fatica termica della superficie dello stampo, con conseguente fessurazione del pezzo.

2. Effetto del processo di macinazione:

Dopo il trattamento termico degli stampi di pressofusione, durante la rettifica (compresi il serraggio e la rettifica con mola) possono verificarsi i seguenti problemi:

A. Si verifica una cricca o una fessurazione, dovuta a una mola troppo dura, a una quantità di avanzamento elevata, a una velocità di rettifica elevata, a una sollecitazione di rettifica eccessiva, a un raffreddamento insufficiente o a una selezione inadeguata del refrigerante. A causa della mola dura, il calore di attrito generato dalla tensione di trazione è superiore alla tenacità di frattura del materiale, si verificherà una cricca;

B. Bruciature da rettifica e rammollimento della superficie. La superficie ammorbidita a contatto con il metallo fuso in pressofusione, a causa della sua resistenza relativamente bassa e della resistenza alla fatica termica insufficiente, porta facilmente a cricche, erosioni e vaiolature.

C, stress da rettifica. La rettifica della superficie dello stampo è soggetta a stress da rettifica, riducendo la forza della superficie dello stampo e la resistenza alla fatica termica, porterà a crepe o incrinature nell'angolo del bit dello stampo e alla transizione dell'arco di piccole dimensioni R, può essere inferiore alla temperatura di tempra di 20 ~ 30 ℃ per un trattamento di tempra, per raggiungere lo scopo di eliminare lo stress.

3. Effetti del trattamento di scarico

A. Produce uno strato indurito di colore bianco brillante

La lavorazione a scarica elettrica (EDM e WEDM) delle cavità dello stampo viene generalmente eseguita dopo che lo stampo è stato temprato per garantire la precisione dello stampo. Durante il processo di lavorazione, a causa delle elevate temperature (fino a migliaia di gradi Celsius, o addirittura decine di migliaia di gradi Celsius) generate istantaneamente da una singola scarica, il metallo sulla superficie dello stampo viene rapidamente fuso, vaporizzato ed evaporato. L'applicazione del refrigerante per il raffreddamento rapido provoca, dalla superficie, nell'ordine: strato di risolidificazione (spessore fino a 0,2 mm in caso di colpi grossolani, colpi di precisione fino a 0,01 mm circa), strato indurito ri-temprato (il suo spessore è generalmente compreso tra 0,05 mm, il lato più superficiale dell'organizzazione di tempra surriscaldata, fragile e con un'elevata sensibilità alle cricche), strato ammorbidito dalla tempra ad alta temperatura e organizzazione della matrice normale. All'interno di questo strato indurito, soprattutto nello strato di risolidificazione, si producono molte cricche sottili, fessure e persino l'estensione allo strato indurito ri-temprato (spesso indicato come strato bianco brillante o strato metamorfico). La sua presenza può causare incidenti come la fessurazione precoce o il crazing dello stampo. (Ad esempio, questo è spesso il caso di inserti in stampi come gli alloggiamenti della frizione e i corpi del cambio delle automobili). Pertanto, è necessario eliminare completamente questo strato di deformazione mediante rettifica manuale, rettifica chimica o rettifica elettrolitica.

B, rugosità superficiale dell'elettroerosione e resistenza alla fatica della relazione tra la lavorazione a scarica elettrica dei parametri del calibro elettrico, i materiali degli elettrodi, rispetto alla lavorazione, la sua resistenza alla fatica è molto più bassa. La ruvidità, nella larghezza dell'impulso di 1050μ s quando la sua resistenza alla fatica è di circa 60% per la lavorazione.

C. Misure di protezione

Indipendentemente dalla profondità dello strato bianco della lavorazione di scarico, per le cattive condizioni di lavoro degli stampi per pressofusione, questo strato bianco deve essere eliminato (rettifica); regolare i parametri del processo di scarico, preferibilmente con una lavorazione di scarico grossolana e fine a due stadi, per quanto possibile utilizzare parametri di processo ad alta frequenza e a piccola corrente, controllare lo strato bianco di 0,01 mm o giù di lì; la lavorazione di scarico, oltre alla levigatura per rimuovere lo strato bianco, ma deve anche essere immediatamente effettuata per un periodo di tempo sufficientemente lungo per il secondario. La temperatura di rinvenimento è solitamente superiore alla temperatura di rinvenimento finale. La temperatura di rinvenimento è solitamente inferiore alla temperatura di rinvenimento finale di 20 ~ 30 ℃ o 30 ~ 50 ℃, al fine di eliminare completamente le tensioni di trazione sulla superficie, migliorare la stabilità di rinvenimento dello strato riequilibrato, ridurre la fragilità.

In generale, i difetti di taglio, rettifica e lavorazione a scarica elettrica sulla superficie dello stampo riducono la qualità della superficie dello stampo, causando la concentrazione delle tensioni. Per lo stampo di pressofusione in condizioni di lavoro ad alta temperatura e ad alta pressione, il ruolo dello stress termico alternato e dello stress meccanico alternato, la superficie dello stampo è facile da produrre crepe e fessurazioni e corrosione, rendendo lo stampo un fallimento precoce. (Naturalmente, la qualità dell'acciaio, la progettazione, il trattamento termico, l'uso, la manutenzione e molti altri fattori incidono anche su questo aspetto). Tutti questi aspetti meritano grande attenzione da parte di progettisti di stampi, artigiani tecnici, operatori di produzione e ispettori di qualità. Proporre requisiti ragionevoli per la qualità della superficie dello stampo, cercare di evitare gli angoli acuti e il piccolo raggio di raccordo dell'arco e i segni evidenti dei coltelli, controllare i parametri del calibro elettrico della lavorazione a scarica, eliminare lo strato bianco brillante, ecc. Sviluppare lo standard di accettazione della rugosità del taglio, della lavorazione a scarica elettrica e della rettifica a pinza e implementare rigorosamente il sistema di ispezione per ogni processo. In questo modo si evita efficacemente il fallimento precoce dello stampo causato da una lavorazione non corretta e si migliora la durata dello stampo.

Precauzioni per il trattamento termico degli stampi di pressofusione:

Il trattamento termico per la durata di vita dello stampo di pressofusione ha una grande influenza, secondo le informazioni pertinenti, a causa di un trattamento termico improprio, causato da un fallimento precoce dello stampo di pressofusione ha rappresentato l'intero incidente dello stampo di pressofusione di 44% o giù di lì. La tempra dell'acciaio è lo stress prodotto, infatti, è il processo di raffreddamento dello stress termico e del cambiamento di fase quando la sovrapposizione di stress organizzativo dei risultati, la tempra dell'acciaio in stato di stress elevato e bassa tenacità, con elevata durezza e resistenza, più fragile, infatti, non può essere utilizzato. Lo stress da tempra è causa di cricche da deformazione e porta alla riduzione della tenacità a fatica. Per questo motivo, l'acciaio deve essere temprato dopo la tempra per eliminare lo stress. Stabilizzare l'organizzazione e migliorare la tenacità.

1. Trattamento di ricottura con distensione prima della tempra dello stampo

Come risultato della lavorazione dello stampo per produrre un grande stress interno, al fine di evitare che il trattamento termico con la generazione di stress interno iterazione, causando deformazione e cracking dello stampo, è necessario che lo stampo nella lavorazione, quenching prima di un trattamento di ricottura de-stressing. Temperatura di ricottura 600 ~ 650 ℃, tempo di isolamento in conformità con lo spessore di ogni 25 mm, isolamento 1 ora di calcolo, isolamento con il raffreddamento del forno a 300 ℃ (anche freddo a 500 ℃) fuori dal raffreddamento ad aria.

2, lo sviluppo di un ragionevole processo di trattamento termico

A. Il processo di tempra adotta un preriscaldamento a più stadi e un controllo rigoroso del tasso di aumento della temperatura 1.2343/44 L'acciaio tipo appartiene agli acciai ad alto tenore di carbonio medio e la sua conducibilità termica è più scarsa di quella degli acciai basso legati. Pertanto, il riscaldamento per tempra dovrebbe adottare un preriscaldamento a più stadi (da 2 a 3 stadi) per 300°C, 650°C e 850°C. Lo scopo è quello di far sì che le temperature del cuore del pezzo e della superficie tendano a bilanciarsi, in modo da ridurre le sollecitazioni termiche derivanti dalla differenza di temperatura. Allo stesso tempo, la velocità di riscaldamento deve essere attuata con un principio di riscaldamento lento (da 100 a 200 ℃ / h), al fine di ridurre lo stress termico generato durante il processo di riscaldamento. Nella fase di riscaldamento ad alta temperatura può essere utilizzata una velocità di riscaldamento più elevata (10 ~ 15 ℃ / h) per abbreviare il tempo di riscaldamento ad alta temperatura e prevenire la grossolana formazione di grani;

B. Prevenzione del surriscaldamento dei pezzi in lavorazione

Se la temperatura della fase di riscaldamento supera la normale temperatura di tempra (compresi i guasti allo strumento o il posizionamento del pezzo vicino all'elemento riscaldante, ecc. causati da), con l'aumento della temperatura di tempra, il prolungamento del tempo di mantenimento, i grani sono generalmente grossolani, l'organizzazione della fragilità aumenta, l'aumento dell'austenite residua, la trasformazione dei carburi globulari in carburi poligonali, e c'è una rete di tessuti che appaiono nell'uso del processo di stampi sono inclini a crepe;

C. Selezione del mezzo di riscaldamento e del mezzo di raffreddamento per la tempra

Nel mondo di oggi, per gli stampi di precisione grandi e complessi si ricorre sempre più spesso al trattamento termico sotto vuoto o in atmosfera protettiva per evitare la decarburazione della superficie dello stampo, in particolare il processo di tempra raffreddato ad aria sotto vuoto ad alta pressione è ampiamente utilizzato. Tuttavia, va notato che il tasso di raffreddamento ad aria non può essere troppo basso, che richiede la dimensione della pressione dell'azoto è sufficiente, di solito richiede il pezzo dalla temperatura di tempra (1020 ~ 1050 ° C) freddo a 538 ° C nel processo della sua velocità di raffreddamento superficiale di maggiore o uguale a 28 ° C / min, c'è anche un requisito per il cuore del pezzo della velocità di raffreddamento di maggiore o uguale a 28 ° C / min. Se l'intervallo di temperatura, la velocità di raffreddamento è troppo lento, la tempra della sua microstruttura avrà carburi o altri prodotti di trasformazione precipitati lungo i confini dei grani, riducendo così la tenacità dell'acciaio, aumentando la fragilità, cricche premature nell'uso del processo. Oltre a queste condizioni, per stampi di pressofusione particolarmente complessi e di grandi dimensioni è possibile utilizzare la tempra isotermica graduata, in grado di ridurre efficacemente la deformazione dello stampo ed evitare le cricche.

D. Processo di tempra

Tempra in tempo dopo la tempra. La tempra del pezzo dopo il raffreddamento a 90 ~ 70 ℃ deve essere effettuata immediatamente, perché il pezzo dopo la tempra si trova in uno stato di elevata tensione e bassa plasticità, facile causa di cricche; la tempra deve essere sufficiente. I grandi stampi di pressofusione complessi dopo la tempra sono solitamente sottoposti a tre rinvenimenti, ogni tempo di rinvenimento in base allo spessore effettivo del pezzo ogni 25 mm e al calcolo dell'isolamento di 1 ora, ma non meno di 4 ore. Lo scopo è quello di ridurre lo stress da trasformazione organizzativa e stabilizzare le dimensioni.

Considerazioni sulla produzione e sulla manutenzione degli stampi di pressofusione

1. Buon preriscaldamento dello stampo

L'assemblaggio dello stampo dopo la prova o la produzione normale, deve preriscaldare lo stampo e la temperatura dello stampo deve essere uniforme. La temperatura di preriscaldamento dello stampo di pressofusione in lega di alluminio-magnesio è raccomandata in 250 ~ 320 ℃, l'uso migliore del preriscaldamento della macchina della temperatura dello stampo; il preriscaldamento dello stampo a 300 ℃, la sua tenacità all'impatto migliora molto rapidamente, ma quando la temperatura dello stampo è inferiore a 200 ℃, la tenacità all'impatto del materiale è ridotta un sacco di aumento della fragilità; dopo un buon preriscaldamento dello stampo, la sua conducibilità termica è superiore a quella dello stampo non è un buon preriscaldamento dello stampo è vicino a 20%; la temperatura di versamento dello stampo e lo stampo Temperatura di colata dello stampo e temperatura superficiale dello stampo (temperatura di preriscaldamento), maggiore è la differenza, maggiore è lo stress termico, maggiore è la probabilità di causare fatica termica e cricche. Secondo le informazioni editoriali della Japan die casting association, la temperatura dello stampo va da 250 ℃ a 350 ℃, cioè la temperatura di colata e la differenza di temperatura superficiale dello stampo si riducono a 100 ℃, quindi la durata dello stampo può essere migliorata di quasi 10 volte.

2. Formulare il corretto processo di fusione

La temperatura di colata deve essere ragionevole, non troppo elevata. In caso contrario, la temperatura di colata è troppo alta, anche se la fluidità è migliore, ma il tempo di condensazione della colata è lungo, è facile che si producano fori di ritiro, fori d'aria, è facile che si riduca la durezza della superficie dello stampo, c'è uno stampo appiccicoso, si producono crepe. Regolare la forza di serraggio della macchina di pressofusione, in modo che la forza dello stampo sia uniforme. Selezionare (o regolare) correttamente la velocità di riempimento e la pressione di riempimento. Una velocità di riempimento (velocità di espulsione) troppo elevata aumenta la superficie della cavità a causa dell'erosione e della possibilità di danneggiare lo stampo, mentre una velocità di riempimento troppo bassa, pur favorendo lo scarico del gas, fa sì che le proprietà meccaniche della colata diminuiscano e la qualità della superficie sia scadente. Allo stesso modo, l'aumento della pressione di riempimento aumenterà anche la velocità di riempimento dell'ugello. In breve, regolare un valore moderato.

3. Chiudere l'acqua di raffreddamento durante la produzione

Quando si interrompe l'operazione di colata in pressofusione, ricordarsi di spegnere l'acqua di raffreddamento, per non far scendere troppo la temperatura dello stampo, in modo che alla ripresa dell'operazione di colata la qualità dei getti e la durata dello stampo ne risentano.

4, Selezione del distaccante adatto e del metodo di spruzzatura corretto

Il suo ruolo principale è quello di evitare l'adesione del liquido metallico alla superficie della cavità e di garantire la separazione tra la colata e la parete, prolungando la durata dello stampo. Il distaccante per stampi è costituito da acqua, olio e negli ultimi anni è stato sviluppato anche un distaccante in polvere e granulare. Requisiti: il distaccante non deve avere effetti negativi sulla qualità della superficie della colata, non deve avere odore di fumo e non deve lasciare residui. La concentrazione del distaccante per stampi deve essere adeguata, mescolando spesso e non lasciandolo mai precipitare, altrimenti la cavità dello stampo sarà estremamente fredda a causa della fessurazione da fatica termica. La quantità di spruzzatura deve essere minore, la spruzzatura deve essere uniforme, la formazione del film deve essere sottile. Una spruzzatura troppo spessa causerà getti allentati, scorie, bolle, porosità e altri difetti. Se l'effetto di spruzzatura dell'agente distaccante a base d'acqua non è buono, si dovrebbe scegliere un agente distaccante a base d'olio o un agente distaccante in polvere. Tuttavia, deve essere utilizzato sotto vuoto. La sformatura della colata è rapida, ad alta produttività, di buona qualità e lo stampo produce meno stress termico, il che favorisce il prolungamento della vita utile dello stampo.

5. Assicurarsi che la qualità della lega di alluminio fuso garantisca la composizione della lega di alluminio;

La fusione delle leghe di alluminio e il serbatoio di mantenimento devono essere separati. La fusione centrale deve controllare rigorosamente il contenuto di gas come gli ossidi, evitando assolutamente che gli scarti e il materiale di ritorno al forno vengano aggiunti direttamente al forno di mantenimento, altrimenti contamineranno la soluzione metallica, non solo riducendo seriamente la qualità dei getti, ma anche causando facilmente l'incollaggio e la corrosione dello stampo. Il contenuto di Fe della soluzione di lega di alluminio deve essere controllato tra 0,7 e 1,3%, se inferiore a 0,7% è facile che si verifichi il fenomeno dell'incollaggio alla forma, se superiore a 1,3% si formerà un punto duro del composto metallico, con conseguente erosione.

6. Stabilire un buon sistema di manutenzione dello stampo, in modo che lo stampo sia in buone condizioni di lavoro:

A, pulizia e pulizia tempestiva dello stampo, rimozione dei residui della cavità e del bordo volante; B, sostituzione o riparazione delle parti danneggiate; C, trattamento regolare di distensione dello stampo: il primo trattamento di distensione per la messa in funzione iniziale dello stampo per utilizzare circa 2000 ~ 5000 stampi; il secondo trattamento di distensione per l'utilizzo di 10.000 ~ 20.000 stampi; il resto dell'intervallo tra ogni trattamento di distensione, lo stesso di cui sopra, il massimo non può superare 15.000 stampi. D. Dopo che lo stampo è stato utilizzato per un certo periodo di tempo, la durezza della superficie dello stampo si ridurrà e apparirà il fenomeno degli stampi che si attaccano; la superficie dello stampo dovrebbe essere levigata e dovrebbe essere effettuato un trattamento di nitrurazione con uno spessore dello strato di nitrurazione di 0,08-0,12 mm, o un trattamento composito di nitrurazione + ossidazione, che migliorerà efficacemente la durata dello stampo.