Kaç çeşit alüminyum korozyonu vardır?

发布时间:2025-05-12 分类:kamu bi̇lgi̇lendi̇rmesi̇ 浏览量:5358

Alüminyum korozyonu türleri

1. Atmosferik korozyon

Alüminyum korozyonunun en yaygın şeklidir. Alüminyumun atmosferik korozyonu, doğal elementlere maruz kalmanın bir sonucu olarak ortaya çıkar. Çoğu yerde meydana gelme olasılığı nedeniyle, atmosferik korozyon, dünyadaki tüm korozyon türlerinin toplamının neden olduğu toplam alüminyum hasarının en büyük payını oluşturur.

Atmosferik korozyon üç alt kategoriye ayrılabilir. Bunlar, hizmet ortamının nem seviyesine bağlı olarak kuru, ıslak ve nemlidir.

- kuru korozyon(Nem <30%): Sadece yavaş kimyasal oksidasyon meydana gelir;

- ıslatma korozyonu(Nem 30%-60%): İnce bir sıvı film tarafından başlatılan lokalize galvanik korozyon;

- galvanik korozyon(Nem > 60%): kalın sıvı film iyon göçünü hızlandırır ve korozyon oranı önemli ölçüde artar.

Nem seviyeleri bulunduğunuz yere bağlı olarak büyük ölçüde değişebileceğinden, bazı bölgelerde diğerlerine göre daha fazla korozyon yaşanacaktır.

Atmosferik korozyonun boyutunu etkileyen diğer çevresel faktörler rüzgar yönü, sıcaklık ve yağıştaki değişikliklerdir. Havadaki kirleticilerin konsantrasyonu ve türü ile büyük su kütlelerine yakınlık da önemli bir rol oynamaktadır.

2. Galvanik korozyon

Benzer olmayan metal korozyonu olarak da bilinen galvanik bağlantı korozyonu, alüminyumun fiziksel olarak veya bir elektrolit vasıtasıyla bir asil metale bağlanması durumunda ortaya çıkar. Değerli metal, alüminyuma kıyasla daha düşük reaktiviteye sahip herhangi bir metal olabilir.

Bir metalin reaktivitesi elektrokimyasal serideki konumuna bağlıdır. Elektrokimyasal serideki başka bir metal alüminyumdan daha uzakta ise, korozyonun şiddeti daha fazla olacaktır.

Korozyon mukavemeti iki metalin birleştiği kesişme noktasında en yüksektir ve bu ara yüzeyden uzaklaştıkça azalır.

Örneğin, alüminyum ve pirinç birbiriyle temas halindeyse veya birbirine yakınsa ve deniz suyuna yerleştirilirse, bir birincil hücre oluşur. Alüminyum kısım daha sonra anot (pozitif terminal) görevi gördüğü için korozyona uğrayacaktır.

Bu, pirinç bağlantı parçalarının deniz suyuna daldırılmış alüminyum bağlantı parçalarına yakın olabileceği teknelerde bir sorun olabilir. Elektronlar deniz suyu yoluyla alüminyumdan pirince akar.

Bu tür bir birincil hücre yanlışlıkla oluşabilir ve diğer hizmet ortamlarında galvanik bağlantı korozyonuna neden olabilir. Galvanik bağlantı korozyonu normal atmosferik korozyondan çok daha hızlıdır.

- Potansiyel farkı > 0,2Vzamanda önemli ölçüde meydana gelmiş ve korozyon oranı katot/anot alan oranı ile pozitif korelasyon göstermiştir;

- Tipik senaryo: Bir gemideki alüminyum bileşenler ve pirinç bağlantı parçaları deniz suyundan geçerken, anot olarak alüminyum yılda 0,5 mm'ye kadar korozyona uğrar, bu da izole duruma göre 20 kat iyileşme demektir;

- Koruma stratejisi: birbirine benzemeyen metalleri yalıtkan ara parçalarla izole edin veya alüminyum yüzeyi anodize edin.

3. Çukurlaşma

Çukurlaşma, alüminyum metal yüzeyinde küçük deliklerin (çukurların) ortaya çıkmasıyla karakterize edilen bir yüzey korozyonu olgusudur. Genellikle bu çukurlar ürünün mukavemetini etkilemez. Bunun yerine estetik bir sorundur, ancak yüzey görünümü kritikse arızaya yol açabilir.

Çukur korozyonu genellikle atmosferde tuzların bulunduğu alanlarda meydana gelir, çünkü klorür anyonlarının varlığı bundan sorumludur. Sülfatlar da bir dereceye kadar çukur korozyonuna neden olur. Çukur korozyonunun en kötü durumu alkali ve asidik tuzların varlığında görülür.

tetikleyici durum:

- Klorür iyonu (Cl-) konsantrasyonu > 0,5 mol/L;

- Yüzeyde inklüzyonların veya tane sınırı kusurlarının varlığı;

- Alaşım potansiyeli yerel arıza potansiyelinden daha yüksektir (>0,4V vs SCE).

Uzatma Mekanizması: - Aşındırma gözeneğindeki Al³⁺ hidrolizi asit üretir (pH 2-3'e kadar) ve Cl- zenginleşmesi otokatalitik bir döngü oluşturur;

- Delik derinliğinin büyüme oranı ayda 0,1 mm'ye kadar çıkabilir ve derinlik/genişlik oranı genellikle >10:1'dir.

Çukurlaşmanın meydana gelmesi için alaşımın potansiyelinin elektrolitin (tuz çözeltisi) potansiyelinden daha yüksek olması gerekir. Tane sınırlarında ve ikinci faz partiküllerinde yüzey kusurlarının varlığı çukurlaşmanın öncüsüdür.

4. Çatlak korozyonu

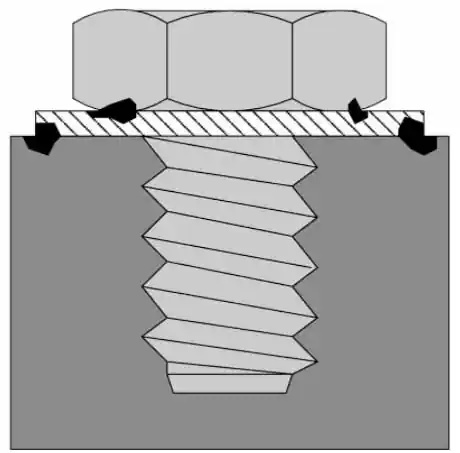

Çatlak korozyonu, malzemelerdeki bir tür lokal korozyon sürecidir. Üst üste binen malzemeler veya kasıtsız tasarım hataları çatlakların oluşmasına yol açabilir. Sonuç olarak, deniz suyunun bu ceplerde toplanması çatlak korozyonuna yol açabilir.

Cıvata ile yapı arasındaki küçük bir boşluk bile bu tür bir korozyonun başlaması için yeterlidir. Zamanla malzemedeki alüminyum çözülür ve deniz suyuna çöker. Bu iyonik alüminyum, alüminyum hidroksit oluşturmak için çevredeki havadan oksijen ve elektrolitten hidroksit iyonları emer.

Geometrik olarak kısıtlı alanlar (örn. flanş dikişleri, perçin boşlukları) oksijen difüzyonundaki farklılıklar nedeniyle oklüzyon hücreleri oluşturur:

- ilk aşama: Alüminyumun çözünmesi, boşluğun içindeki ve dışındaki oksijen konsantrasyonundaki farktan kaynaklanır (Al→Al³⁺+3e-);

- GELİŞİM DÖNEMİ: Al³⁺'ün hidrolizi pH'da düşüşe ve Cl- konsantrasyonuna geçişe neden olur;

- plato: pH ≈ 2'de, 0,1-0,5 mm'lik bir boşluk genişliğinde en büyük tehlike ile güçlü bir korozif mikro ortam sağlar.

Klorürlerin varlığında, bu oksijen azalması çatlakları asidik hale getirir ve bu da korozyon hızını artırır.

5. Taneler arası korozyon

Alüminyum için tane sınırları, alaşımın mikro yapısına kıyasla elektrokimyasal olarak farklıdır. Bu durum elektrokimyasal potansiyelin oluşmasına ve ikisi arasında elektron alışverişine yol açar.

Termokimyasal işlem ve metal yapısına bağlı olarak taneler arası korozyonun çeşitli varyasyonları vardır. Ayrıca farklı alüminyum alaşım serilerinde farklı derecelerde bulunur. Örneğin, 6xxx serisi alaşımlar bu tür alüminyum korozyonuna karşı nispeten duyarsızdır.

Anot yolu farklı alaşım sistemlerine göre değişir. 2xxx serisinde tane sınırının her iki tarafında dar bir bant olarak görünürken, 5xxx serisinde tane sınırı boyunca sürekli bir yol olarak görünür.

Tane sınırları boyunca tercihli çözünme olgusu doku heterojenliğinden kaynaklanmaktadır:

- 2xxx Departmanı: Tane sınırlarında CuAl₂ çökelmesi bakır açısından fakir bir bölgeye (anot) yol açar;

- 5xxx Departmanı: Sürekli bir β-fazı (Mg₂Al₃) tarafından tetiklenen seçici dealloying;

- korumak: T6 yaşlandırma işlemi 80% ile tane sınırı korozyonunun derinliğini azaltır.

Çukurlaşma gibi, taneler arası korozyon da çukurlaşma ile başlar. Ancak, hassas tane sınırları boyunca daha hızlı yayılır.

6. Dökülme korozyonu

Spalling korozyonu, belirgin bir yönlendirilmiş yapıya sahip alüminyum alaşımlarında bulunan özel bir taneler arası korozyon türüdür. Bu durum özellikle sıcak veya soğuk haddeleme işlemine tabi tutulmuş alüminyum ürünlerde belirgindir.

Mikroyapıdaki uzun tane sınırları boyunca meydana gelir. Spalling terimi, korozyon ürünlerinin çok daha büyük olmasından ve malzeme yüzeyinden kalkma izlenimi vermesinden kaynaklanmaktadır.

Bu tür alüminyum korozyonu yüzeyin üzerine uzanır ve üründe yanal olarak gerilimler oluşturur. Bu da ürünün gövdesine geçmeden önce yüzeyde ilk kama hareketine yol açar. Ciddi delaminasyon meydana gelir ve malzeme zayıflar. Çukurlaşma, dökülme ve kabarma gibi yüzey bozulmaları meydana gelebilir.

2xxx, 5xxx ve 7xxx serileri, yüksek oranda yönlendirilmiş tane yapıları nedeniyle pul pul dökülme korozyonuna daha duyarlıdır. Bu da tane sınırlarını taneler arası korozyona karşı daha hassas hale getirir. Anizotropik organizasyon nedeniyle haddelenmiş plakaların laminer korozyonu:

EXCO çözeltisi 48 saat hızlandırılmış test, 10 yıl boyunca doğal korozyon seviyesini simüle eder.

Korozyon ürünlerinin hacim genişlemesi (Al → Al(OH)₃ hacim artışı 6,3 kat) paralel haddeleme yönünde katmanlar arası gerilmeleri (>100 MPa) tetikler;

Eksfoliasyon korozyonuna yatkınlık, ısıl işlem yöntemleri kullanılarak çökeltilerin yeniden dağıtılmasıyla değiştirilebilir.

7. Genel korozyon

Korozyon, bir alüminyum ürünün yüzeyinde neredeyse homojen bir şekilde meydana geldiğinde, bu homojen veya toplam korozyondur.

Bu korozyon, ürünler sıklıkla güçlü asidik veya alkali ortama maruz kaldığında meydana gelir. Ürün bir elektrolit içindeyken yüksek elektrokimyasal potansiyellerin varlığında da meydana gelebilir. Tipik bir örnek, alüminyum levhaların asidik çözeltilerde paslanmasıdır.

Düzgün korozyon, elektrolit ile temas halindeki anot ve katot bölgelerinin sürekli hareketinin sonucudur ve yüzeyde düzgün korozif saldırı olarak kendini gösterir.

Oksit tabakası da yüksek ve düşük pH çözeltilerinde kararsızdır ve altındaki metali korumaz. Malzemenin kalınlığı azalır ve sonunda tamamen çözülür.

Saldırılar tamamen tutarlı değildir ve tepe ve vadiler olacaktır. Bunu genel bir korozyon örneği olarak adlandırmaya yetecek kadar küçük derin korozyon alanları yoktur.

Pasivasyon filmi güçlü asit (pH 9) ortamlarda tamamen çözülür:

- korozyon oranı: pH 1,2 mm/yıl, pH >9'da 0,3-0,8 mm/yıl;

- Konsantre nitrik asit (65%), güçlü pasivasyon nedeniyle oranı 0,001 mm/yıl'a düşürür.

8. Depozisyonel korozyon

Birikme korozyonu, farklı metallerin bir alüminyum yüzey üzerinde birikmesiyle meydana gelir ve şiddetli lokal korozyona neden olur.

Suyun bakır bir borudan aktığını hayal edin. Su akarken bakır iyonlarını emer. Bu bakır iyonları artık çözelti halindedir. Bu çözelti alüminyum bir yüzey veya kap ile temas ettiğinde, bu bakır iyonlarını üzerinde biriktirir.

Bu iyonlar artık ince bir protosel oluşturur ve iyon elektrokimyasal veya protosel serisinde düşükse, çukurlaşma yoluyla alüminyumu korozyona uğratacaktır. Alüminyum ile elektriksel olarak bağlanmış birikmiş iyonlar arasındaki fark ne kadar büyükse, korozyon o kadar şiddetli olur.

Bakır iyonlarının 1 ppm konsantrasyonundaki çözeltilerinin bile alüminyum yüzeylerde ciddi korozyona neden olduğu bilinmektedir.

Alüminyum birikintilerinin korozyonuna neden olabilen metaller “ağır metaller” olarak bilinir. Bazı önemli ağır metaller bakır, cıva, kalay, nikel ve kurşundur.

Pasivasyon filmi güçlü asit (pH 9) ortamlarda tamamen çözülür:

- korozyon oranı: pH 1,2 mm/yıl, pH >9'da 0,3-0,8 mm/yıl;

- Konsantre nitrik asit (65%), güçlü pasivasyon nedeniyle oranı 0,001 mm/yıl'a düşürür.

Bu yöntemin neden olduğu korozyon, alkali çözeltilere kıyasla asidik çözeltilerde daha belirgindir. Bunun nedeni, bu iyonların alkali çözeltilerdeki düşük çözünürlüğüdür.

9. Stres Korozyon Çatlaması (SCC)

Stres Korozyon Çatlaması (burada SCC olarak anılacaktır), alüminyum parçaların tamamen bozulmasına yol açabilen bir taneler arası korozyon şeklidir.

Bu korozyonun gerçekleşmesi için üç koşulun yerine getirilmesi gerekir. Hassas alaşımlar bunlardan ilkidir. Tüm alüminyum alaşımları SCC'ye eşit derecede duyarlı değildir. Yüksek akma dayanımlı alaşımlar gerilme korozyonu çatlamasına daha duyarlıdır.

İkinci koşul, kullanılacağı ortamın nemli veya rutubetli olmasıdır. Üçüncü koşul ise malzemede çekme gerilmesinin bulunmasıdır. Bu çekme gerilmesi çatlağın ilerlemesine ve metal boyunca yayılmasına neden olur.

triptik: Hassas alaşımlar (örn. 7075-T6), çekme gerilimi (> akma dayanımı 30%), korozif ortam (Cl-çözelti):

- Çatlak tipi: tane boyunca (IGSCC) veya tane içinden (TGSCC);

- Kritik gerilme yoğunluğu faktörü (KISCC) geleneksel mukavemetin 30%'sine düşürülebilir.

İki tür SCC süreci vardır. Bunlardan ilki, çatlakların tane sınırları boyunca ilerlediği taneler arası gerilme korozyonu çatlamasıdır (IGSCC). İkincisi ise çatlakların tane sınırları boyunca değil de taneler boyunca ilerlediği taneler arası gerilme korozyonu çatlamasıdır (TGSCC).

10. Erozyon korozyonu

Alüminyumun erozyon korozyonu, yüksek hızlı su jetlerinin alüminyum gövde üzerindeki etkisinden kaynaklanır.

Erozyon-korozyonu şiddetlendiren iki faktör suyun akış hızı ve pH'ıdır. Sudaki karbonat ve silika içeriği korozyon oranını daha da artırır.

Saf suda alüminyum korozyonu yavaş bir hızda gerçekleşir. Ancak pH 9'u aştığında bu oran artar. Asidik suda korozyon daha da hızlıdır.

Sinerji içinde akışkan dinamiği ve kimyasal korozyon:

- yüksek hız(>5m/s) pasivasyon filmini yok eder;

- kumlu bir sıvıİndüklenmiş aşınma-korozyon etkileşimi hasarı;

- vakuolün çökmesi1GPa'dan fazla darbe basıncı oluşturarak yüzeyde pullanmaya neden olur.

Erozyon-korozyon yukarıdaki faktörler kontrol edilerek önlenebilir. Erozyon-korozyon, su hızını azaltarak, su kalitesini koruyarak veya her ikisini birden yaparak önemli ölçüde azaltılabilir. Su kalitesinin iyileştirilmesi, pH'ın mümkün olduğunca nötre yakın (<9) tutulması ve silika ve karbonat seviyelerinin azaltılması anlamına gelir.

11. Korozyon yorgunluğu

Yorulmanın, kontrol edilmediği takdirde ürünün tamamen bozulmasına yol açabileceği iyi bilinmektedir. Alüminyum söz konusu olduğunda, yorulma çatlaması çukur korozyonu için bir başlangıç noktası olarak hareket edebilir.

Korozyon yorgunluğu, alüminyum uzun bir süre boyunca tekrar tekrar düşük gerilmelere maruz kaldığında ortaya çıkar. Deniz suyu ve tuz çözeltileri gibi korozif ortamlarda çatlak oluşumu ve genişlemesi daha olasıdır.

Değişken yükler ve korozif ortam ile yorulma limitinin sinerjik olarak azaltılması:

- 3.5% NaCl çözeltisi, 2024-T3 alüminyum alaşımının yorulma ömrü kuru bir ortamda 10%'ye düşer;

- Çatlak uzama hızı ΔK (stres yoğunluk faktörü genliği) ve frekans (kritik eşik 10 Hz) tarafından düzenlenir.

Korozyon yorgunluğu, atmosferde su bulunmadığı takdirde ilerleyemez. Ayrıca çatlak ilerlemesi esas olarak kristal boyunca olduğu için gerilme yönünden büyük ölçüde bağımsızdır. Bu nedenle, SCC durumundan farklı olarak, stres yayılımını etkilemez.

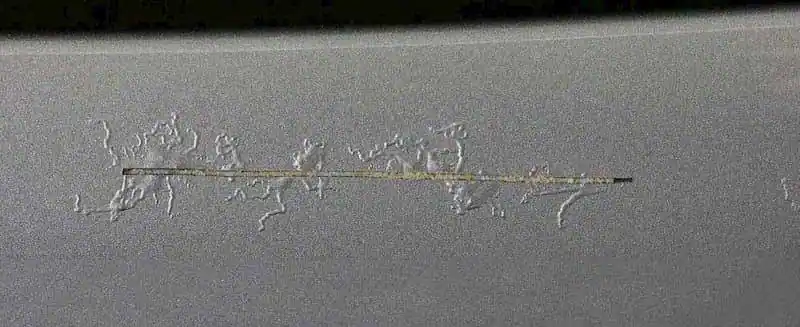

12. Filamenter korozyon

Filamenter veya solucan korozyonu çukurlaşma olarak başlar. Boyanın alüminyum yüzeyden sıyrıldığı noktada başlar. Nedeni, yüzeyde alttaki metal yüzeyi ortaya çıkaran bir çizik veya aşınma olabilir.

Klorür anyonlarının ve yüksek nemin varlığında, filiform korozyon kolayca oluşabilir ve yayılabilir. Tuzlu su çukurlaşması olarak başlamasına rağmen, çatlak korozyonu olarak yayılır.

Toprak solucanının kafası asidiktir ve yüksek klorür içeriğine sahiptir. Oksijeni emer ve bir anot görevi görür. Solucan izinin ikinci yarısı katot görevi görür ve bir reaksiyon meydana gelir.

Kaplama kusurlarında oluşan kendinden tahrikli korozyon:

- Baştaki asidik bölge (pH ≈ 1-2) ve kuyruktaki alkalin bölge (pH ≈ 10-12) bir elektrokimyasal gradyan oluşturur;

- Uzama hızı 0,1-0,5 mm/gün, matris örgüsü tarafından kontrol edilen yol.

İpliksi korozyon, yüzey hasarsız tutularak ve tüm küçük boşluklar boya veya balmumu ile kapatılarak önlenebilir. Mümkünse, ortamın bağıl nemi azaltılmalıdır.

13. Mikrobiyolojik korozyon(MIC)

Mikrobiyolojik Kaynaklı Korozyon veya MIC, mikroorganizmaların/mantarların neden olduğu korozyondur. Bu tür korozyon yakıt ve madeni yağ tanklarında yaygındır.

Mikroorganizmalar ve mantarlar yağda su varlığında gelişebilir. Bu organizmaların bazıları yağı tüketebilir ve depolama için kullanılan alüminyum kapların korozyonuna neden olabilecek asitler salgılayabilir.

Bu asit alüminyum kaplarda çukurlaşmaya neden olabilir ve sonunda sızıntılara yol açabilir.

sülfat indirgeyen bakteriler (SRB) gibi mikrobiyal metabolizma tarafından tetiklenir:

- Anaerobik ortam, pasivasyon filmini yok etmek için H₂S üretir;

- Biyofilmler oksijen konsantrasyon hücreleri oluşturur;

- Yakıt sisteminin su fazı ayırma alanı, düzenli olarak boşaltılması ve biyosit eklenmesi gereken yüksek insidanslı bir alandır.

Bunu önlemek için yağın mümkün olduğunca sudan arındırılması gerekir. Arıtma işleminden sonra tankın düzenli olarak boşaltılması da gereklidir. Yakıtın kalitesini artırmak mümkün değilse, biyosit kullanımı ile çimlenme önlenebilir.