Analyse van de oorzaken van shotpeening en aanbevolen oplossingen voor spuitgietproducten van aluminiumlegering ADC12

发布时间:2025-04-07 分类:nieuws 浏览量:9452

In dit artikel wordt systematisch de correlatie geanalyseerd tussen de materiaaleigenschappen van spuitgietaluminiumlegering ADC12 en het straalproces, en wordt een multidimensionale oplossing voorgesteld voor het probleem van het afbladderen door stralen dat vaak voorkomt in de industrie. Het artikel belicht eerst de directe invloed van de chemische samenstelling van ADC12 op de materiaaleigenschappen en onthult de intrinsieke correlatie tussen fluctuaties in het gehalte aan silicium, koper, magnesium en andere elementen en de vloeibaarheid, sterkte en corrosiebestendigheid van de legering. Gebaseerd op het principe van shot peening analyseert het artikel het kwantitatieve effect van kernvariabelen zoals schotparameters en uitwerpsnelheid op het effect van de oppervlaktebehandeling en wijst erop dat er veel voorkomende tekortkomingen zijn in de huidige industrie, die zich alleen richt op hechting maar de standaardisatie van oppervlaktekwaliteit verwaarloost. Door middel van analyse van de matrijsstroming, optimalisatie van procesparameters en experimentele verificatie hebben we een innovatief verbeteringssysteem voor de hele keten ontwikkeld, van controle van de materiaalbron tot matrijsontwerp en onderhoud van de apparatuur. In combinatie met het geval van de motoromhulling hebben we de effectiviteit bewezen van belangrijke maatregelen zoals optimalisatie van het uitlaatkanaal en aanpassing van de druk van de energieopslag. Het onderzoek biedt niet alleen een kwantificeerbaar technisch pad voor de verbetering van de ADC12 straalkwaliteit, maar kijkt ook uit naar de nieuwe richting van procesoptimalisatie op basis van Big Data AI-technologie, die van praktisch belang is voor het bevorderen van kostenverlaging en efficiëntieverhoging in de spuitgietindustrie.

Materiaaleigenschappen van de gegoten aluminiumlegering ADC12

1. Chemische samenstelling

Belangrijke elementen en hun rol

ADC12 bevat voornamelijk silicium (Si), koper (Cu), magnesium (Mg), mangaan (Mn), ijzer (Fe), zink (Zn) en aluminium (Al). Onder hen:

Silicium: de inhoud mag 9,5 ~ 11,5% zijn, als het lager is dan 9,5%, zal er een slechte vloeibaarheid van de legering zijn en onvolledige vulling van het product, als het meer dan 11,5% is, zal het gemakkelijk zijn om overmatige ontmenging te hebben of lamellaire kristallen te vormen met ferro-aluminium, wat de organisatie van de legering zal destabiliseren en het product los zal maken;

Koper: de inhoud mag 1,5 ~ 3,5% zijn, als het lager is dan 1,5%, zal er een afname zijn in de sterkte en hardheid van het product, als het hoger is dan 3,5%, zal er een afname zijn in de corrosieweerstand;

Magnesium: de inhoud is 0,1 ~ 0,3%, als het magnesiumgehalte lager is dan 0,1%, zal er een afname zijn in de sterkte en hardheid van het product, als het hoger is dan 0,3%, zal het leiden tot gebreken zoals thermisch barsten van het product tijdens het spuitgieten;

Mangaan: de inhoud van 0,2 ~ 0,5%, indien lager dan 0,2%, zal er legering korrel grofheid, treksterkte en vloeigrens tegelijkertijd verminderen, indien hoger dan 0,5%, zal er legering harde broosheid toename, moeilijk te verwerken, gemakkelijk te brosse breuk;

Ijzer: inhoud in 0,6 ~ 1,2%, indien lager dan 0,6%, gemakkelijk te plakken schimmel, vorm product vervorming, indien hoger dan 1,2%, zal er legering als gevolg van harde bros en barst, (ijzer en silicium op hetzelfde moment ultra-hoge, gemakkelijk te vormen schilferige silicium-ijzer - aluminium kristallen, wat resulteert in inter-kristallijne corrosie, de daling van de sterkte van de legering)

Zink: gehalte ≤ 1,2%, dus zink mag afwezig zijn in de ADC12-legering (moeilijk te verwijderen bij het raffineren van andere legeringen) en als het aanwezig is, moet het minder zijn dan 1,2%.

Bovendien is de passende verhouding van het refurnace materiaal ook zeer kritisch, als het refurnace materiaal te veel is, zal het de korrelgrofheid van de productkristallisatie veroorzaken en zullen de sterkte en de hardheid van het product worden verminderd.

Samengevat bepaalt de chemische samenstelling (percentagegehalte) van een legering in principe de mechanische eigenschappen en ook het uiterlijk en de interne kristallijne organisatie van het product.

2, Fysische eigenschappen

ADC12 aluminiumlegeringDichtheid ongeveer 2,7 g/cm³(wiskunde) genusSmeltpunt 580~620°CHet is belangrijk op te merken dat de waarden van deze fysische eigenschappen kunnen variëren afhankelijk van factoren zoals specifieke samenstellingsverschillen en productieprocessen.

ADC12'sThermische uitzettingscoëfficiëntDeze eigenschap is relatief groot en is enigszins gerelateerd aan het straalproces.

3. Mechanische eigenschappen

De mechanische eigenschappen van de aluminiumlegering ADC12 zijn meestal als volgt:

Treksterkte: ongeveer 228~296MPa;

Opbrengststerkte: ongeveer 140~170MPa;

Brinell-hardheid: ongeveer 70~95HB.

Rek: 1~3%

Specifieke prestatie-indicatoren kunnen ook variëren afhankelijk van factoren zoals verschillen in samenstelling en productieprocessen.

Overzicht van het shotpeeningproces

1, Het principe van schot stralen

Het werkingsmechanisme van straalapparatuur

Het werkingsmechanisme van gritstralen bestaat uit de volgende hoofdonderdelen:

Straalopslag en transportsystemen: Straalproducten worden meestal opgeslagen in specifieke trechters en naar de straalmachine getransporteerd via een transportband (bv. een schroeftransporteur);

Straalmachine: dit is de kerncomponent van de straalapparatuur, straalmachine binnen de hoge snelheidsomwenteling van de waaier, de waaier heeft een aantal bladen, wanneer de waaier op hoge snelheid draait, zullen de bladen het projectiel aandrijven om te versnellen en op hoge snelheid uit te werpen;

Werkstuktransportsysteem: wordt gebruikt om het te behandelen werkstuk naar het straalgebied te transporteren en naar buiten te sturen nadat de behandeling is voltooid. De meest gebruikte transportmethoden zijn rupsbanden, haaksystemen, rollenbanen enzovoort;

Stofverwijderingssysteem: in het straalproces zal een grote hoeveelheid stof en onzuiverheden worden geproduceerd, stofverwijderingssysteem door de ventilator genereert negatieve druk, het stof zal in de stofcollector worden gezogen voor filtratie en zuivering, om ervoor te zorgen dat de werkomgeving schoon is en voldoet aan de milieueisen.

Stralen is een oppervlaktebehandelingstechnologie, het principe is voornamelijk het gebruik van high-speed rotatie van de waaier zal projectiel (meestal staalschot, staaldraad gesneden schot, enz.) naar het oppervlak van het werkstuk te verwerken bij een zeer hoge snelheid; in het proces van stralen, het projectiel heeft een grote kinetische energie impact op het oppervlak van het werkstuk aan een sterke impact en schrapen effect te produceren, kan deze impact verwijderen van het oppervlak van het werkstuk oxide, roest, vuil en andere aanhechtingen, terwijl het oppervlak van het werkstuk Tegelijkertijd in de oppervlakte van het werkstuk om samenpersende spanning te produceren, zodat de oppervlakte wordt versterkt. Verbeter moeheidssterkte en weerstand tegen spanningscorrosie; specifiek, wordt de drijvende kracht in het straalmateriaal in de hoge snelheidsomwenteling van de motoraandrijving, het projectiel versneld door de drijvende kracht die in een specifieke richting wordt geworpen, wanneer het projectielinslag op de oppervlakte van het werkstuk zal veroorzaken de oppervlakte van het werkstukmateriaal om plastic misvorming te veroorzaken en weg te vallen, om het effect van het schoonmaken en het versterken te bereiken.

Het effect van gritstralen hangt af van het materiaal van het projectiel, de vorm, grootte, snelheid, straalhoek, maar ook de straaltijd en vele andere factoren, verschillende werkstukken en verwerkingsvereisten moeten de juiste parameters van het gritstraalproces kiezen om de gewenste kwaliteit en efficiëntie van de behandeling te bereiken.

2, de procesparameters van het schot vernietigen

Materiaal en grootte van het schot: voor ADC12 aluminiumlegering schot stralen materiaal algemeen gebruikt 304 roestvrij staal gegoten staal schot of staaldraad gesneden schot; de diameter van het schot is 0,2 ~ 0,6 mm;

Straalsnelheid: De straalsnelheid die gebruikt wordt voor ADC12 aluminiumlegeringen is meestal 50~70 m/s;

Stralingshoek: meestal 30~75 graden;

Straaltijd: afhankelijk van de grootte, vorm en oppervlaktegesteldheid van het werkstuk, over het algemeen 5~15 minuten;

Schotstroom: afhankelijk van de straalapparatuur en het werkstuk, meestal in het bereik van 90 ~ 280 kg/min;

Instellingsprincipe: in de daadwerkelijke productie, door middel van testen en kwaliteitsinspectie om de meest geschikte voor het werkstuk dat wordt gestraald procesparameters te bepalen, om het gewenste oppervlaktebehandelingseffect te verkrijgen en schilvorming, rimpeling en andere problemen te voorkomen, om het ideale oppervlaktebehandelingseffect te verkrijgen met de kleinste parameters is het hoogste streven van gestraald parameterinstellingen, maar ook een van de manieren om de voordelen te maximaliseren.

3, shot stralen proces in spuitgieten aluminiumlegering ADC12 producten in de toepassing van de huidige situatie

Gangbare praktijken in de sector

Het doel van werkstuk stralen is alleen om de hechting van bakken verf of kunststof spuiten eisen te verhogen, het gebruik van grof shot stralen korrels, stralen tijd is korter, stralen gevild werkstuk met behulp van rework slijpen behandeling, geen fijn onderzoek naar de oorzaken van problemen zoals stralen huid, evenals de ontwikkeling van verbeteringsprogramma's;

Strenge eisen aan de oppervlaktekwaliteit van het werkstuk na het stralen, zoals kleurverschil (de standaard is zilverwit), villen (niet uit de onregelmatige stukken opgeschort op het oppervlak van het product), rimpels (het oppervlak van het stralen rimpels), vervorming en andere gebreken in de ontvangst van de standaardisatie van de ondergrens, zodat het spuitgietproces van alle oorzaken van het product luchtgaten, loslaten, koude ontmenging, vloed merken (stagnatie) en andere gebreken in de analyse van de oorzaken, en de ontwikkeling van maatregelen om het stralen machine, een aantal van de kenmerken van de modernisering en continue optimalisatie te verbeteren. Sommige van de functies van het stralen machine voor de modernisering, continue optimalisatie, het nastreven van stralen oppervlaktekwaliteit om het doel van 0 gebreken te bereiken.

Problemen en uitdagingen

Hoogwaardige gekwalificeerde ADC12 aluminiumlegering shot stralen delen zijn hoogwaardige gekwalificeerde spuitgieten billets in de voltooiing van de verwerking van shot stralen apparatuur, als het shot stralen delen verschijnen villen en andere problemen, het einde van de omgekeerde analyse van de redenen: shot stralen apparatuur intact is? → Is het gebruik van gritstralen deeltjes geschikt? → Stel de tijd, snelheid en stroom van stralen is geschikt? → Is het slijpen van de spuitgietmatrijs in overeenstemming met de eisen? → Heeft de spuitgietmatrijs uiterlijke gebreken (koude ontmenging, vloeimerken, vlekken, poriën, scheuren, enz.)? → Zijn de spuitgietproductie, de spuitgietmachine en de randapparatuur intact? → Zijn de procesparameters (uitwerpdruk, uitwerpsnelheid, giettemperatuur, coatingconcentratie en spuitvolume, enz. → Is het afgietsysteem van de gietvorm, het koelsysteem, het uitwerpmechanisme, de afwerking van de holte, de holte van de loslaathelling van de gietvorm, de delen van de hardheid van de holte, de afgeronde hoek van de holte, enz. → Loopt het beweegbare mechanisme van de spuitgietmatrijs stabiel en betrouwbaar? →Smelten procesparameters (oven materiaal met, smelttemperatuur, raffinagetemperatuur, raffinagemiddel doseerverhouding, stikstof instelling druk en stroom, enz. →Komen de chemische elementen van ADC12 overeen met de vereisten?

In de feitelijke productie kan worden geanalyseerd dat er een probleem is in een bepaalde schakel, maar bij het oplossen van het probleem moet uitgebreid worden overwogen of het andere problemen met zich meebrengt, dus is er teamcommunicatie en -samenwerking nodig, en zijn veelzijdige argumentatie en meervoudige experimentele verificatie nodig.

03.

Analyse van de oorzaken van shot peening van gegoten aluminiumlegering ADC12 producten

1. Bron-ADC12 materiaalfactoren

Siliciumgehalte (Si) ≥ 11,5%: IJzer (Fe) ≥ 1,2%, wat resulteert in overmatige chemosynthese, lamellaire organisatie, losse oppervlakteorganisatie en afschilfering onder invloed van stralen en schrapen;

Magnesium (Mg) ≥ 0,3%: mangaan (Mn) ≥ 0,5%, zink (Zn) ≥ 1,2%; produceer harde brosse oppervlakken of gebarsten oppervlakken, onder invloed van gritstralen, ernstige peeling en gebrek aan materiaal zal optreden;

Koper (Cu) ≤ 1.5%: De oppervlaktesterkte en -hardheid van het product is onvoldoende, onder invloed van stralen en schrapen zal concave vervorming en villen of rimpelen optreden;

Verhouding ovenretourmateriaal ≥ 50%: smeltslakverwijdering en ontgassing zijn zeer moeilijk, fysische eigenschappen en mechanische eigenschappen zullen worden verminderd, zijn de matrijzenafgietselproducten moeilijk om een goede oppervlakte (de poreusheid en de onzuiverheden aanwezig in de eindoppervlakte van de productvulling) te bereiken, is het schot stralen gemakkelijk aan huid.

2, Gietvorm ontwerp factoren

Vorm rechte gietkanaal dwarsdoorsnede en dwars-gietkanaal dwarsdoorsnede verhouding is niet geschikt, de totale dwarsdoorsnede van de dwars-gietkanaal groter is dan de dwarsdoorsnede van de rechte gieten kanaal, in de dwars-gietkanaal bij de negatieve druk volume van gas, gas in de mal holte om de belasting van de uitlaat kanaal te verhogen, is het gas gemakkelijk om residuele in het product, de vorming van luchtgaten, de verdeling van luchtgaten naar het ondiepe oppervlak van het product, zal het stralen worden gevild of blaasvorming;

Multi-strand tak sprue vullen, sprue afstand te groot is, twee strengen van sprue in het midden van de vorming van reflux gevangen gas, twee of meer strengen van sprue vullen richting hedge, de vorming van turbulente stroming, zal het product oppervlak hebben luchtgaten (algemeen bekend als stagnerende tumor), door de impact van stralen kracht, zal het worden gevild;

Vorm ontwerp circulerende koeling waterweg, bereikte het einde van de sprue vullen, wat resulteert in de mal temperatuur is altijd in een lage staat, het product ondiepe oppervlak verschijnt koude ontmenging, stroom merken, pockmarks en andere losse voorwaarden, de impact van het schot stralen kracht, zal het een ernstige villen;

Vorm ontwerp van de uitlaat kanaal kan niet voldoen aan de uitlaat vraag (uitlaat snelheid groter dan 350 m / s), de locatie van de overloop kanaal is niet aan het einde van de vulling of defecte positie, wat resulteert in uitlaat en slakken uitlaat is niet glad en ingesloten lucht, het product het vullen van het einde van de locatie van de ondiepe oppervlaktelaag van luchtgaten, shot stralen kracht impact, villen;

De dwarsdoorsnede van de mal en de binnenpoort is te klein, de vullingsdruk wordt geblokkeerd, waardoor de drukoverdracht moeizaam verloopt, het product is los - sterkte en hardheid voldoen niet aan de eisen van de impact van de straalkracht, het zal worden gevild of vervormd.

3, spuitgietmachine en randapparatuur factoren

De parallelliteit en de vlakheid (≤ 0.5) van de het typeplaat van de matrijzenafgietselmachine de fout is groot, is het vastklemmen niet stevig, resulterend in het afscheidende oppervlakte in werking gestelde aluminiumwater, de depletie van de het gieten druk, de daling van de productsterkte en hardheid, het effect van de kracht van het schotstralen, het villen van het product

Excentriciteit tussen het uitwerpcentrum van het uitwerpmechanisme en het centrum van de uitwerpopening van de vaste modelplaat, wat leidt tot stagnatie van de uitwerpstempel, drukdepletie, vermindering van de sterkte en hardheid van het product, impact van de straalkracht en villen van het product;

Overmatige speling tussen de stempel en de smeltbeker, teruglopend aluminiumwater tijdens compressie-injectie, wat resulteert in stagnatie van de stempel, uitputting van de druk, afname van de productsterkte en -hardheid, invloed van de straalkracht, afschilferen van het product.

Het matrijzenafgietsel rond de vacuümmachine-vacuümklep die, vacuümmislukking, het product gevangen gas, de productoppervlakte verschijnt koude scheiding, stroommerken, het putten en andere losse voorwaarden, de invloed van de straalkracht verstopt, zal het ernstige villen zijn;

Punt koeling machine storing, koelwater druk onvoldoende is, onvoldoende doorstroming, wat resulteert in oververhitting van de mal warmteconcentratie delen, moet het product een deel van de warmte krimp en oxide huidlaag, de impact van stralen kracht, het product villen.

4, Gietvorm proces factoren instellen

Holding oven temperatuurinstelling laag is (≤ 640 ° C), gemakkelijk te neerslaan van silicium, gemakkelijk om de aluminium vloeibare mobiliteit te vullen is verminderd, gemakkelijk om het product te vullen is niet vol, het product ondiepe oppervlaktelaag van de koude segregatie, vloei sporen, pockmarks en andere losse voorwaarden, door de impact van stralen, zal een ernstige villen;

Als de gietdruk en de vulsnelheid laag zijn, dalen de productsterkte en -hardheid, de invloed van de straalkracht, de producthuid;

Vullen high-speed startpunt locatie is niet goed ingesteld: 1. High-speed startpunt locatie voor het smelten beker van de lucht zal worden betrokken bij de holte, het uitlaatkanaal uitlaat belasting toeneemt, het gas is moeilijk uit te putten, het vullen van het einde zal produceren lucht gaten, ondiepe oppervlak van het product lucht gaten door de impact van stralen, peeling; 2. High-speed startpunt locatie na het vloeibare aluminium in de holte in een traag tempo, zal het snel worden afgekoeld, zal het product de vorming van sandwich lagen (koude segregatie), los, de impact van stralen kracht, het product peeling. Product afschilferen;

De sproeitijd is te lang, wat resulteert in een lage matrijstemperatuur (185~230°C) of warmte onbalans, zal het product verschijnen koude ontmenging, vloei merken, pockmarks en andere losse voorwaarden, door de impact van stralen kracht, zal het ernstige villen;

Hogedrukpunt koude set water tijd (standaard voor het einde van de druk injectie vertraging 3 ~ 8 seconden) te lang is, wat resulteert in lage lokale temperatuur (185 ~ 230 ° C) of warmte onbalans in de mal, zal het product verschijnen koude ontmenging, vloei merken, pockmarks en andere losse voorwaarden, door de impact van stralen kracht, zal het een ernstige villen;

Vacuüm machine vacuüm starttijd en eindtijd is niet goed ingesteld, wat resulteert in vacuüm mislukking, holte gevangen gas, het product ondiepe oppervlaktelaag van lucht gaten door de impact van stralen kracht, zal ernstige villen;

5, de malende factor van het matrijzenafgietsel

Vliegende randen van spuitgietmatrijzen en meervoudige materialen worden niet gereinigd en gepolijst, en de resterende vliegende huid na het stralen - peeling;

Sterven gieten blanks overmatig schuren, de blanco oppervlak van de dichte laag schuren uit, shot stralen kracht impact, zal huid.

6, deeltjesgrootte factoren stralen

De diameter van de ingekochte straalkorrels is inconsistent en groter dan de voor het proces ingestelde diameter, waardoor de straalkracht toeneemt en het product gaat schillen;

7, de plaatsende factoren van de straalprocesparameter

Als de straalsnelheid te hoog wordt ingesteld, neemt de inslagkracht toe, waardoor het product gaat schillen;

Stel de straaltijd is te lang, continue impact schrapen, wat resulteert in product dichte laag peeling, product villen;

Als de stroom van het straalprojectiel te groot is, neemt de impact van het schrapen toe, wat resulteert in het afpellen van de dichte laag van het product en het villen van het product.

8. Omgevingsfactoren

De straalomgeving wordt niet geventileerd en de temperatuur is hoog, wat leidt tot verweking van het productoppervlak en afschilfering van het straalmiddel.

Aanbevolen oplossingen voor shotpeening van gegoten aluminiumlegering ADC12 producten.

1. Maatregelen voor materiaalverbetering

De chemische samenstelling van de ingekochte grondstof ADC12 wordt zoveel mogelijk op de toegestane tussenwaarden gebracht;

Teruggewonnen materiaal wordt opgewaardeerd tot secundair teruggewonnen materiaal door middel van gradering, gebruikt met nieuw materiaal en het aandeel teruggewonnen materiaal wordt verminderd.

2, sterven-gieten mal gieten rij en koelsysteem optimalisatiemaatregelen

Door middel van de mal stroom analyse, vindt de sprue vullen dode hoek, negatieve druk lucht turbulentie, het einde van de kruising en andere slechte vulmodus, het optimaliseren van de sprue vulmodus, vermindering van de dode hoek reflux, vermindering van de negatieve druk luchtvolume, verhoging van de overloop en uitlaat instellingen;

Door de analyse van de gietvormstroom, vind het oxidatieslakgedeelte, het thermische knooppunt, voeg het koelapparaat van het vormpunt (mechanisme) toe, zodat de warmtebalans van de gietvorm verbetert.

3, de inspectie en het onderhoud van de spuitgietmachine en randapparatuur

Systeemdruk van de spuitgietmachine;

Spankracht in spuitgietmachines - gebalanceerde krachten op de vier Göring-kolommen;

Nauwkeurigheid van de druk, snelheid en positie van het uitwerpsysteem van de spuitgietmachine;

Luchtcompressor, vacuümmachine, hogedrukspotkoeler, houdoven, spuitmachine, enz.

4, Optimalisatie van de parameters van het spuitgietproces

Temperatuurinstelling van de oven 660°C±10°C

Het punt van het de hoge snelheidsbegin van het matrijzenafgietsel in het theoretische hoge snelheidsbegin op basis van 60 ~ 100mm vooraf, de de productieblanco's van het testmatrijzenafgietsel die naar het schot worden verzonden vernietigen om te verifiëren dat de beste positie;

Gietdruk volgens de gemiddelde wanddikte van het product aanbevolen waarde om de bovengrens te nemen (1 ~ 3mm - gietdruk 45 ~ 60MPa; 3 ~ 6mm - gietdruk 60 ~ 80MPa; 6-10mm - gietdruk 80 ~ 110MPa).

5, Spuitgieten lege reiniging en polijsten essentiële standaard upgrade

Sterven gieten blanks schoonmaken en polijsten normen, moet worden gepolijst en opgeruimd na het monster te nemen om het schot stralen controle, geen vliegende rand peeling, polijsten en opruimen van de standaard monster te worden verzegeld, vrijgegeven, en strikt volgens de steekproef te polijsten en opruimen van de sterven gieten blanks.

6, shot stralen machine spot check onderhoud

De straalmachine moet voldoen aan de instellingen voor elke procesparameter;

De gegevens die worden weergegeven op de monitor van de straalmachine moeten nauwkeurig zijn.

7, de selectie van straaldeeltjes en nieuwe en oude collocatie

Stralen pellets moeten worden gescreend met een speciale zeef, groter dan de diameter van het proces eisen van de pellets gescreend door de pellet leverancier moet opnieuw worden gemalen voor gebruik, en moet opnieuw worden gescreend, het aandeel van nieuwe pellets toegevoegd niet meer dan 60%.

8. Uitharding van de parameters van het straalproces

De procesparameters van het kogelstralen moeten eerst volgens een vrij lage snelheid en de stroom van het kogelstralen projectiel zijn, is de tijd van het kogelstralen zo kort mogelijk, na de controle van het testschot, om te bevestigen dat het product aan de kwaliteit van het kogelstralen (geen villen, geen kleurverschil) voldoet om de procesparameters te stollen.

9, Temperatuurregeling van de straalomgeving

De straalomgeving moet droog en geventileerd blijven en de temperatuur moet binnen 30°C worden gehouden.

Experimentele validatiegevallen

ADC12 spuitgietmatrijs - motoromhulsel afschilferen Lijst met problemen

1. Analyse van de oorzaken van elk gevild onderdeel

Schil positie ① ② ③ zijn vullen einde, uitlaatgas is niet glad en vullen druk is klein is de belangrijkste reden, gevolgd door aluminium gieten temperatuur laag is; positie ② blijkt dat het stralen tijd te lang is, het oppervlak van het fenomeen van rimpels, in wezen, de sterkte en hardheid van het product is ongelijk en laag (spuitgieten billet in de buurt van peeling met koude segregatie en vloei merken).

2、Ontwikkel verbeteringsmaatregelen voor elk gevild gebied.

(1) Ontstop het uitlaatkanaal en maak het 0,05 mm dieper.

(2) Optimalisatie van de parameters van het spuitgietproces ~ twee snelle accumulatoren om stikstof toe te voegen (van 11,5MPa naar 12MPa), verhoging van de energieopslagdruk (van 13,5MPa naar 14,5MPa); verhoging van de temperatuurinstelling van de houdoven (van 645°C naar 660°C);

(3) Optimalisatie van de parameters van het straalproces ~ verkorting van de straaltijd (van 6 minuten naar 5 minuten voor enkelzijdig stralen op blootliggende hangers).

3. Uitvoeringsmaatregelen teamtaken

(1) Het team van de vormreparatie om de plaat van de vormuitlaat te herstellen, uitputtingsdiepte die 0.05mm verdiept

(2) spuitgietproces groep volgens de verbetering van maatregelen om de parameters van de tweede snelle opslag druk van 14,5 MPa opnieuw in te stellen, is de holding oventemperatuur ingesteld op 660 ° C;.

(3) Het spuitgietteam heeft de straaltijd teruggezet naar 5 minuten.

4. Implementatie en testen van maatregelen

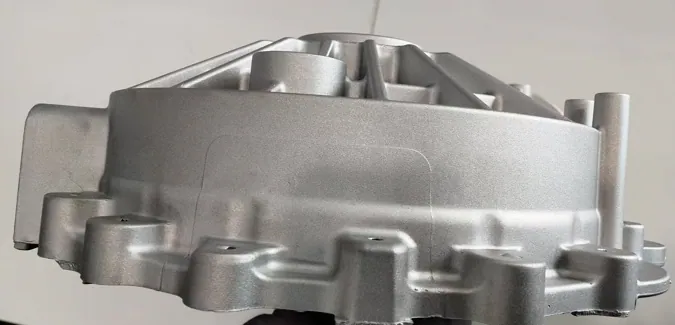

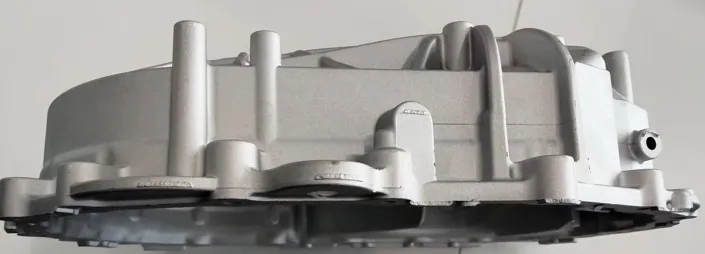

Na de implementatie van de verbetermaatregelen werd het geverifieerd door middel van stralen en gekwalificeerd bevonden door de inspectie van de kwaliteitsafdeling, zoals te zien is in onderstaande figuur:

De resultaten van verbeteringen samenvatten

Met behulp van de eliminatiemethode om de exacte oorzaak van shot peening te vinden en vervolgens overeenkomstige maatregelen te formuleren om het probleem van ADC12-legering product peening op te lossen tegen een kleine experimentele kostprijs, is dit resultaat het streven van de spuitgietindustrie, maar ook het doel.

Conclusies en vooruitzichten

1. Conclusies van het onderzoek

Door de analyse van de chemische samenstelling, fysische eigenschappen, mechanische eigenschappen van aluminiumlegering ADC12 materiaal, door de analyse van het spuitgietproces, samengevat om ervoor te zorgen dat de sterkte en hardheid van ADC12 aluminiumlegering producten noodzakelijke voorwaarden, door het begrip van het stralen pellets, door de analyse van het stralen proces, samengevat het stralen proces op het product met impact en schrapen kracht, de uitgebreide analyse voor: als ADC12 Aluminiumlegering sterkte en hardheid niet voldoet aan de normen, shot stralen gemakkelijk te villen; als het stralen deeltjes, shot stralen projectiel stroom, shot stralen tijd te lang is, ADC12 legering producten door stralen is ook gemakkelijk te villen, dus de noodzaak van een evenwicht tussen de twee.

Zoals in het bovenstaande geval vermeld, voldeden de sterkte en hardheid van het product niet aan de norm en werden de sterkte en hardheid verbeterd door middel van verbetering, en was de tijd van stralen te lang en werd de tijd van stralen verkort door middel van verbetering, en uiteindelijk kregen we de gekwalificeerde producten van stralen voor ADC12-legering.

2. Tekortkomingen en vooruitzichten van onderzoek

Tekortkomingen van het onderzoeksproces: door het kleine aantal experimenten, en moeilijk om de lokale sterkte van het product te detecteren, dus niet echt vinden van de sterkte en hardheid van het product aangepast aan het stralen zonder villen het kritieke punt (gegevens), niet de laagste kosten te bereiken van ADC12 legering product sterkte en hardheid en stralen impact en schrapen kracht van het saldo.

Vooruitzichten voor toekomstig onderzoek richting: met de ontwikkeling van big data AI-technologie, ik denk dat dezelfde industrie zal ADC12 legering shot peening probleem grondiger opgelost, minder kosten te besteden en meer voordelen te plukken.

gemeenschappelijke problemen

- V: Wat zijn de voordelen van ADC12 op het gebied van gietprestaties?

A: Uitstekende vloeibaarheid, gemakkelijk om complexe precisiedelen te gieten en sterke corrosiebestendigheid, geschikt voor massaproductie. - V: Hoe kan ik het stralen van schillen vermijden?

A: Er is een uitgebreide controle nodig van de materiaalsamenstelling, het ontwerp van de matrijsuitlaat, de procesparameters van het spuitgieten (bijv. temperatuur, druk) en de straalparameters. - V: Hoe worden de parameters van het straalproces ingesteld?

A: Shot materiaal (zoals roestvrij staal shot), snelheid (50 ~ 70 m / s), tijd (5 ~ 15 minuten) moeten worden aangepast volgens de kenmerken van het werkstuk. - V: Wat zijn de meest voorkomende defecten na het stralen van ADC12?

A: Schilferen, rimpelen, vervorming enz. worden meestal veroorzaakt door een te hoge materiaalsamenstelling, slecht matrijsontwerp of onjuiste straalparameters. - V: Wat zijn de richtingen voor matrijsoptimalisatie?

A: Verbeter het ontwerp van de sprue door de analyse van de matrijsstroming, vergroot het uitlaatkanaal en het overloopkanaal om luchtgaten en koude ontmenging te voorkomen. - V: Hoe wordt het spuitgietproces aangepast?

A: Verhoog de oventemperatuur (660°C ± 10°C) om de gietdruk en de vulsnelheid te optimaliseren voor een dicht product. - V: Hoe worden de shotpeenkorrels geselecteerd?

A: Gebruik roestvrijstalen pellets met een diameter van 0,2 ~ 0,6 mm, zeef om te grote deeltjes te verwijderen en meng nieuwe en oude pellets evenredig. - V: Wat zijn de beste werkwijzen voor het instellen van straalparameters?

A: Initiële parameters worden ingesteld op lage snelheid, korte tijd en laag schotdebiet, geleidelijk aangepast totdat er geen skinning en oppervlaktekwaliteit wordt bereikt.