什么是(高压压铸,重力铸造,低压铸造)压力模具制造?

高压压铸、重力铸造和低压铸造压力模具制造,本质上是根据金属液充填型腔的动力与方式,为不同铸造工艺量身定制高精度金属型腔工具的过程。其中,高压压铸模具需承受极高的注射压力和高速填充,通常采用高强度热作模具钢,并设计精密的顶出、抽芯及冷却系统,以保障在毫秒级充填下的寿命和散热;重力铸造模具依靠金属液自重充型,结构相对简化,侧重于合理的排气和顺序凝固设计,材料选择更广;低压铸造模具则需与密封保温的浇注系统紧密结合,工件在低压气体作用下由下而上平稳充型,模具设计特别强调垂直方向的定向凝固和补缩通道。尽管动力源迥异,这三种模具制造都追求型腔尺寸的高精度、优异的脱模斜度与涂层处理,以确保铸件在高压、低压或无压环境下获得致密组织与清晰轮廓。

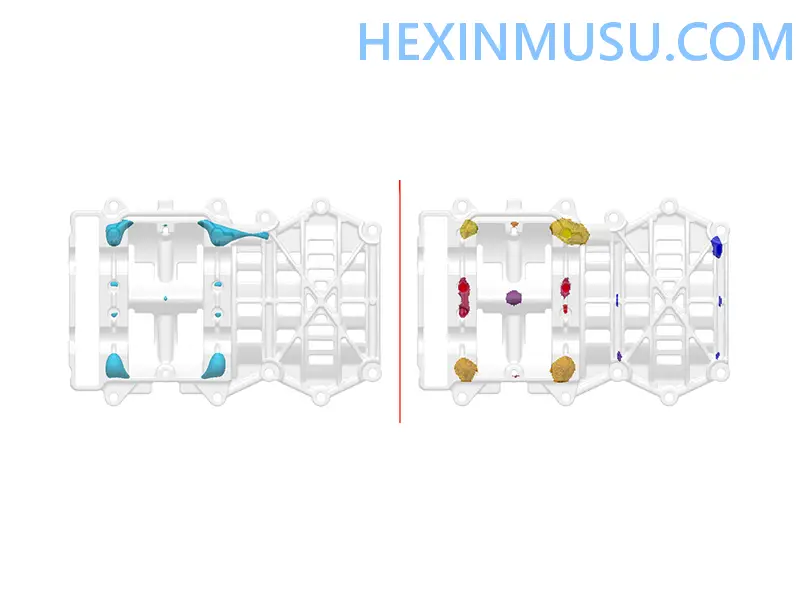

1.设计与评审3D/2D图形设计

2.材料与粗加工模芯开粗

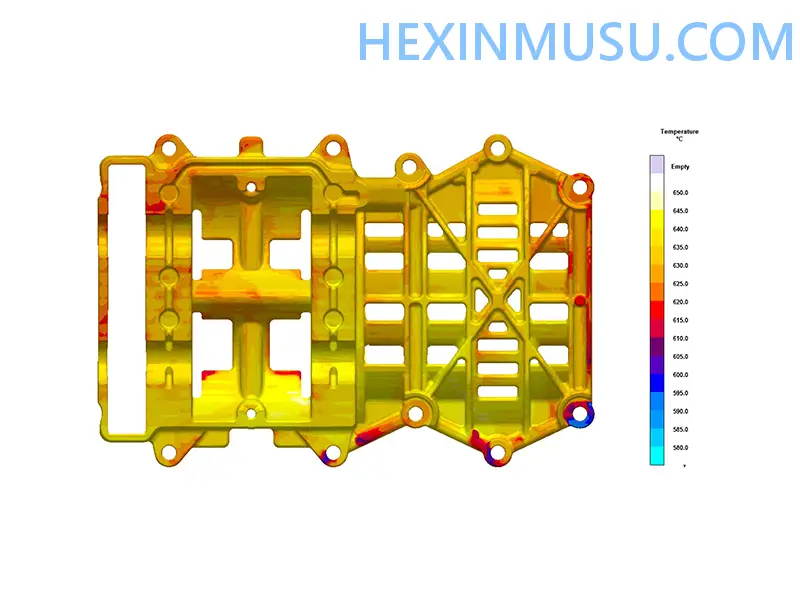

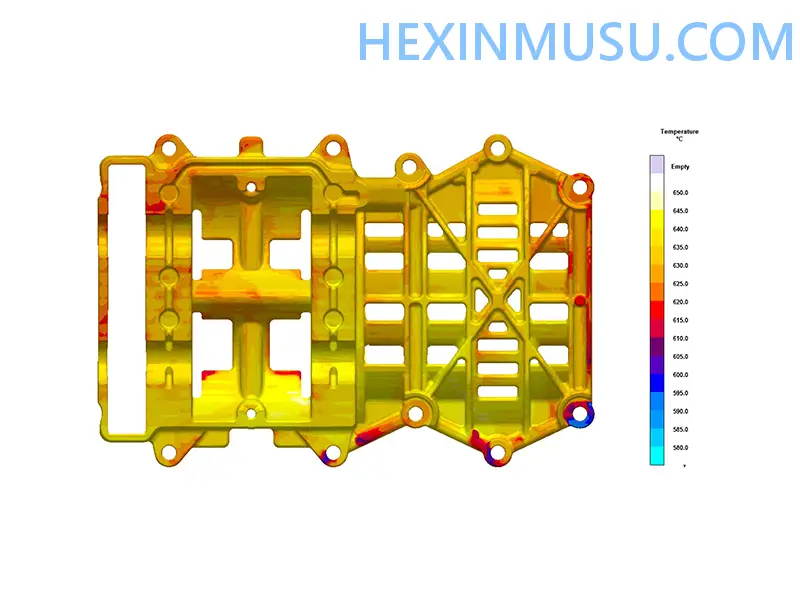

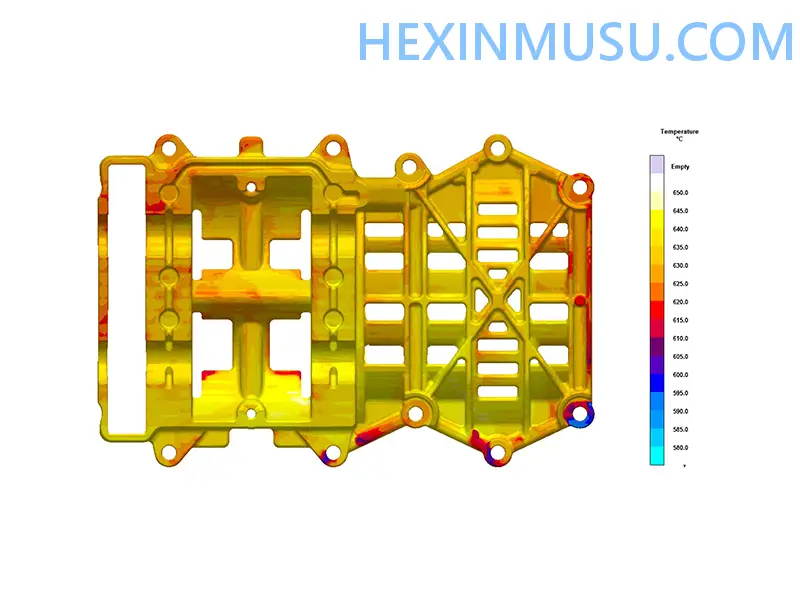

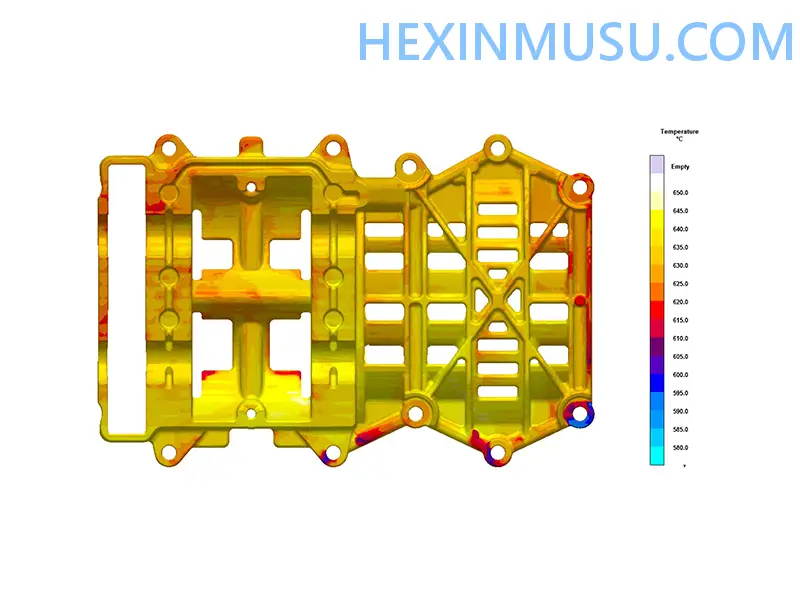

3.精加工与特种加工热处理后的精铣

4.装配与调试模具装配合模

5.验收与交付检测尺寸,交付前保养