홀 가공 방법 소개 - 드릴링, 리밍, 카운터싱크, 리밍

发布时间:2025-06-09 分类:공개 정보 浏览量:5995

구멍 뚫기

트위스트 드릴로 고체 재료에 구멍을 가공하는 방법을 드릴링이라고 합니다. 일반 가공은 치수 공차 등급 IT14 ~ IT11, 표면 거칠기 Ra 값 50 ~ 12.5μm로 가공할 수 있습니다.

일반적으로 사용되는 드릴링 머신은 벤치 탑 드릴링 머신, 수직 드릴링 머신, 로커 암 드릴링 머신입니다.

1. 드릴링 머신

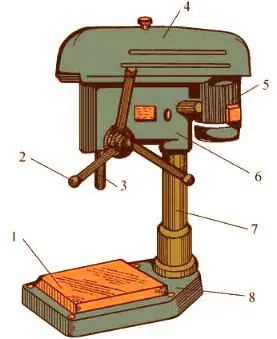

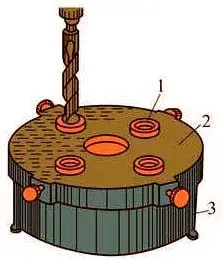

(1) 데스크톱 드릴(그림 1)이라고 하는 데스크톱 드릴링 머신은 클램핑 테이블에 설치하여 사용하는 소형 공작 기계입니다. 드릴링 직경은 일반적으로 12mm 미만입니다. 주로 다양한 구멍에 작은 공작물을 가공하는 데 사용되며, 가장 많이 사용되는 클램핑에 사용됩니다.

그림 1 벤치탑 드릴링 머신

1-테이블 2-공급 핸들 3-스핀들 4-벨트 커버 5-모터

6-스핀들 홀더 7-컬럼 8-홀더

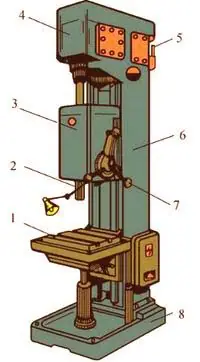

(2) 수직 드릴이라고도 하는 수직 드릴링 머신(그림 2)은 일반적으로 중간 크기의 공작물에 구멍을 뚫는 데 사용되며, 최대 드릴링 직경이 있는 사양입니다. 일반적으로 25mm, 35mm, 40mm, 50mm 등이 사용됩니다.

그림 2 수직 드릴링 머신

1-테이블 2-스핀들 3-피드 박스 4-스핀들 기어박스

5-모터 6-컬럼 7-수유 핸들 8-홀더

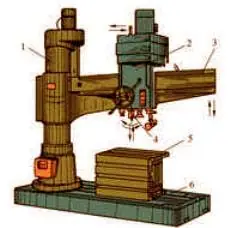

3) 로커 암 드릴링 머신 로커 암 드릴링 머신에는 기둥을 중심으로 회전 할 수있는 로커 암이 있습니다 (그림 3). 스핀들 박스는 암에서 측면으로 이동할 수 있으며 기둥을 따라 암을 위아래로 조정할 수 있으므로 드릴링 할 구멍의 중심으로 작업을 쉽게 조정할 수 있으며 공작물을 움직일 필요가 없습니다. 로커 암 드릴링 머신은 다양한 가공을 할 수 있으며 모든 종류의 나사 구멍, 나사 구멍 및 대형 공작물의 오일 구멍을 드릴링하는 데 사용할 수 있습니다.

그림 3 로커 암 드릴링 머신

1열 2-스핀들 박스 3-로커 암 4-스핀들 5-테이블 6-머신 베이스

2, 트위스트 드릴

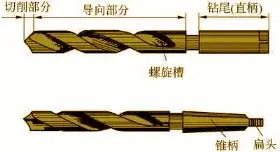

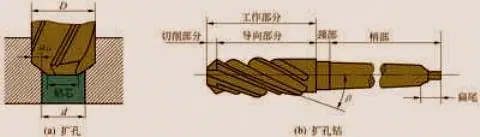

트위스트 드릴은 구멍을 뚫는 주요 도구로, 그림 4와 같이 절단 부분, 가이드 부분 및 생크로 구성됩니다. 일반적으로 직경이 12mm 미만인 경우 직선형 생크 드릴을, 12mm 이상인 경우 테이퍼 생크 드릴을 사용합니다.

그림 4 트위스트 드릴

트위스트 드릴에는 절삭날을 형성하고 절삭유를 이송하고 칩을 제거하는 데 사용되는 두 개의 대칭 나선형 홈이 있습니다. 프런트 엔드의 절단 부분(그림 5)에는 두 개의 대칭적인 주 절삭 날이 있으며 두 모서리 사이의 각도 2φ를 날카로운 각도라고 합니다. 두 상단 표면의 교차선을 가로 가장자리라고 합니다. 가이드 부분의 두 모서리 밴드는 절단시 가이드 역할을하는 동시에 드릴 비트와 공작물의 구멍 벽 사이의 마찰을 줄입니다.

3. 드릴링 작업

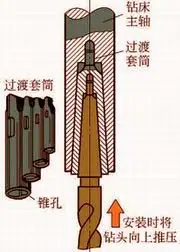

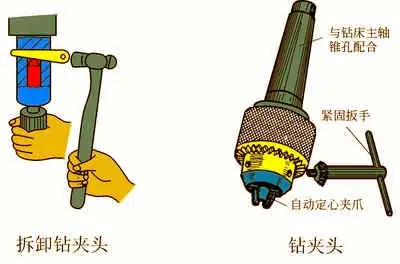

1) 드릴 비트 클램핑 드릴 비트의 클램핑 방법은 생크의 모양에 따라 다릅니다. 테이퍼 생크 드릴은 드릴링 머신의 스핀들 구멍에 직접 장착할 수 있으며, 작은 드릴은 트랜지션 슬리브를 사용하여 장착할 수 있습니다(그림 6). 직선 생크 드릴은 일반적으로 드릴 척을 사용하여 장착합니다(그림 7).

그림 6 테이퍼 섕크 드릴 장착하기

그림 7 그림 8

드릴 프레스 스핀들 측면의 테이퍼형 구멍에 모서리가 둥근 쐐기를 위로 향하게 삽입하고 왼손으로 드릴 척을 잡고 오른손으로 망치로 쐐기를 두드려 드릴 척을 제거하면 드릴 척 또는 트랜지션 슬리브가 제거됩니다(그림 8).

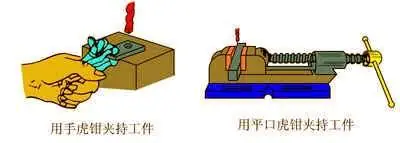

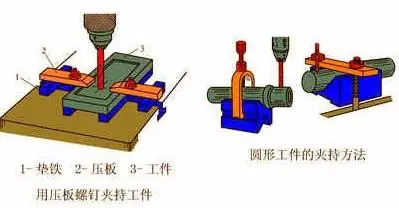

(2) 공작물 클램핑 드릴링 안전 사고의 대부분은 잘못된 공작물 클램핑으로 인해 발생합니다. 따라서 공작물 클램핑에 주의를 기울여야 합니다. 작고 벽이 얇은 공작물 드릴링은 핸드 바이스 클램핑 공작물을 사용합니다(그림 9). 중간 크기의 공작물의 경우 플랫 바이스로 클램핑합니다(그림 10). 바이스로 클램핑하기에 적합하지 않은 대형 및 기타 공작물은 플래튼 나사를 사용하여 드릴 프레스 테이블에 직접 고정할 수 있습니다(그림 11). 원형 샤프트 또는 슬리브에 구멍을 뚫을 때는 공작물을 V-철에 대고 눌러서 구멍을 뚫어야 합니다(그림 12). 배치 및 대량 생산에서는 드릴링 지그가 구멍을 뚫는 데 널리 사용됩니다(그림 13).

그림 9 그림 10

그림 11 그림 12

그림 13 드릴링 몰드

1-드릴 슬리브; 2-드릴 몰드; 3-작업물

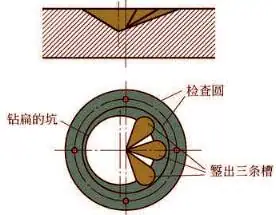

(3) 드릴링 전 라인 드릴링에 따라 샘플 펀칭 눈의 중앙에 사전 구멍이 있어야하며, 먼저 샘플 펀칭 눈 테스트 드릴링과 정렬 된 드릴링은 바이어스와 같은 얕은 구덩이를 드릴링하여 샘플 펀칭 재 펀칭을 수정하는 데 사용할 수 있지만 몇 개의 홈에서 부린 부린을 수정하는 데에도 사용할 수 있습니다 (그림 14). 드릴링할 때 이송 속도가 균일해야 하고, 관통되어야 하며, 이송량을 줄여야 합니다. 절삭유로 단단한 재료를 드릴링합니다. 깊은 구멍을 드릴링할 때(구멍 깊이 L과 직경 d의 비율이 5보다 큰 경우), 드릴 비트는 종종 칩 제거를 종료해야 합니다.

그림 14 드릴링 편차 발생 시 부린 플루트 보정

리임(즉, 구멍을 넓히다)

리밍 드릴로 드릴링한 구멍을 확대하는 것을 리밍이라고 합니다(그림 1b). 리밍에 사용되는 도구는 그림 1a와 같이 리밍 드릴입니다. 리밍 드릴 강성, 가로 가장자리 없음, 우수한 안내로 인해 리밍 구멍 크기 공차 수준이 IT10 ~ IT9, 표면 거칠기 Ra 값 3.2μm까지 향상되었습니다. 리밍은 최종 가공으로 사용할 수 있지만 사전 가공 전에 구멍을 리밍하는 데에도 사용할 수 있습니다.

그림 1 리밍 드릴 및 리밍

카운터 싱크

특정 모양의 구멍이나 탭의 평평한 표면을 구멍 표면에 카운터싱킹으로 가공하는 것을 카운터싱킹이라고 합니다. 예를 들어 원통형 카운터싱크, 원뿔형 카운터싱크, 와셔를 배치하는 데 사용되는 탭의 평면을 카운터싱크하는 것 등이 있습니다.

리임(즉, 구멍을 뚫다)

리밍은 구멍을 마무리하는 작업입니다. 리밍은 거친 리밍과 미세 리밍으로 나눌 수 있습니다. 그림 3a와 같이 미세 리밍은 가공 공차가 작고 0.05 ~ 0.15mm, 크기 공차 수준은 최대 IT8 ~ IT7, 표면 거칠기 Ra 값은 최대 0.8μm입니다. 공작물 전에 리밍은 확장 (또는 보링) 및 기타 가공을 드릴링해야합니다.

1, 리머

리머에는 핸드 리머와 머신 리머의 두 가지 유형이 있습니다(그림 3b). 핸드 리머는 생크가 직선형이며 작업 부분이 길다. 머신 리머는 대부분 테이퍼형 생크이며 드릴링 머신, 선반 또는 보링 머신에 장착하여 구멍을 뚫을 수 있습니다. 리머의 작업 부분은 절단 부분과 마무리 부분으로 구성됩니다. 절단부는 테이퍼로 되어 있어 절단 작업을 담당하고, 연마부는 가이드 및 연마 역할을 합니다. 리머에는 6~12개의 절삭 날이 있으며 각 날의 절삭 하중은 가볍습니다.

2, 원통형 구멍을 손으로 리밍하는 단계 및 방법

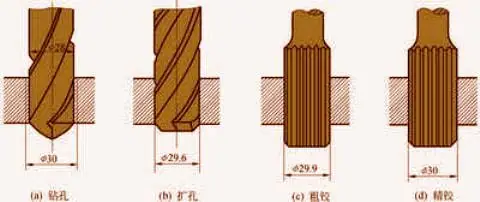

(1) 홀 직경 및 홀 정확도 요구 사항에 따라 고정밀 φ30 홀 가공의 경우 그림 4와 같이 홀 가공 방법과 공정 간 가공 공차를 결정합니다.

그림 4 홀 가공 방법 및 공정 허용치

2) 구멍을 뚫거나 리밍한 다음 리밍합니다.

(3) 손 리밍, 양손은 리머의 시계 방향에 따라 균등하게 힘을 가하고 약간 하향 압력을 가하면 언제든지 뒤집을 수 없으며, 그렇지 않으면 칩이 리머를 붐비고 구멍 벽을 긁어서 리머 블레이드가 부서지고 구멍에서 리밍이 매끄럽지 않고 둥글지 않고 부정확합니다.

(4) 리밍 과정에서 리머가 회전하지 않으면 세게 렌치하지 말고 조심스럽게 리머를 빼내고 리머가 칩에 걸렸거나 단단한 지점에 부딪히는지 확인하십시오. 그렇지 않으면 리머가 파손되거나 절삭 날이 부서집니다.

(5) 사료의 크기는 적절하고 균일해야 하며 냉각 윤활제를 지속적으로 추가해야 합니다.

6) 구멍을 리밍한 후 리머를 시계 방향으로 돌려서 종료합니다.