알루미늄 다이캐스팅 결함 및 그 원인

发布时间:2024-12-10 分类:공개 정보 浏览量:10142

다이 캐스팅의 세 가지 요소

다이캐스팅 기계, 다이캐스팅 합금 및 다이캐스팅 금형은 다이캐스팅 생산의 세 가지 주요 요소이며 하나도 빠뜨릴 수 없습니다.

소위 다이캐스팅 공정은 세 가지 요소를 유기적이고 포괄적으로 결합하여 리드미컬하게 안정적이고 효율적으로 외관, 우수한 내부 품질, 치수를 도면 또는 주물의 계약 요구 사항에 따라 생산할 수 있습니다.

회사 검사 기준

1. 관리되는 정보: 도면, 품질 관리 시트;

2, 국가 표준, 라인 표준(JIS 다이캐스팅 표준);

3. 샘플 고객 한도

치수의 변화가 발생하기 쉬운 다이 캐스팅의 일부입니다:

1, 슬라이더

2、핵심

3, 표면 크기 나누기

4. 상단 바(특별한 요구 사항을 제외하고 회사 내에서 가장 경제적인 가이드라인)

상단 바의 안쪽 표면은 주물 본체를 기준으로 0.30mm 이내로 올리거나 내릴 수 있습니다.

상단 바의 외부 표면(연마 가능한 부분)은 주물 본체를 기준으로 0.30mm 이내로 올릴 수 있습니다(비연마 가능 부분은 0.30mm 이내로 함몰됨).

실링 홈 가장자리와 부품 가장자리의 상단 바는 주조 본체를 기준으로 0.30mm 이내로 올릴 수 있습니다.

다이캐스팅의 주요 결함

1, 표면 결함 : 공기 구멍, 슬래그 구멍, 균열, 느슨한, 냉간 분리, 잘못된 유형, 중간층, 빌릿 전면이 너무 큼 (위), 기포, 수축, 언더 캐스팅, 탄소, 금형에 고착, 변형, 붕괴, 흐름 표시, 구멍, 수색, 균열에서 주조 시스템

2, 내부 결함 : 공기 구멍, 수축 구멍, 모래 구멍, 불충분 한 충전, 누출, 기계적 특성이 표준을 충족하지 않습니다.

3. 치수 결함: 변형, 과도한 수축

4, 재료 결함 : 하드 포인트, 환경 요구 사항, 화학 성분은 자격이 없습니다.

다이캐스팅 표면 결함의 분류

1, 내부 결함 : 공기 구멍, 수축 구멍, 모래 구멍, 느슨한 포함

2, 외부 결함 : 균열, 냉간 분리, 잘못된 유형, 층간, 빌렛 전면이 너무 큼 (업 타입), 기포, 수축, 언더 캐스팅, 탄소, 금형에 달라 붙음, 변형, 붕괴 가장자리, 흐름 표시, 구멍, 수색, 균열, 탑 드럼, 노크 상처

기공:

특징: 보다 규칙적인 모양과 매끄러운 표면의 구멍

분류: 핀홀, 피하 공기 구멍, 집중된 대형 공기 구멍

이유:

1. 정제 불량, 가스 제거 불량

2. 배기 불량, 불합리한 금형 설계

3. 내부 스프 루의 사출 속도가 너무 빠르고 보조 사출 속도가 올바른 위치에 있지 않으며 금형 내 가스가 제때 배출되지 않습니다.

4. 금형 캐비티가 너무 깊습니다.

5. 과도한 가공 허용량

검사 수단: 기계 가공, 연마

축소:

특징: 주물 경화 과정에서 불충분한 보정으로 인해 표면이 거친 불규칙한 모양의 구멍이 생깁니다.

이유:

1. 재료 온도가 너무 높습니다.

2. 비압력이 너무 낮음

3. 고르지 않은 벽 두께로 인한 핫 조인트 발생

4. 오버플로 채널이 너무 얇음

5. 압력 챔버가 충분히 채워지지 않았거나 케이크가 너무 얇아서 보정이 제한됩니다.

6. 더 작은 내부 게이트

7. 금형의 높은 국부 온도

검사 수단: 기계 처리

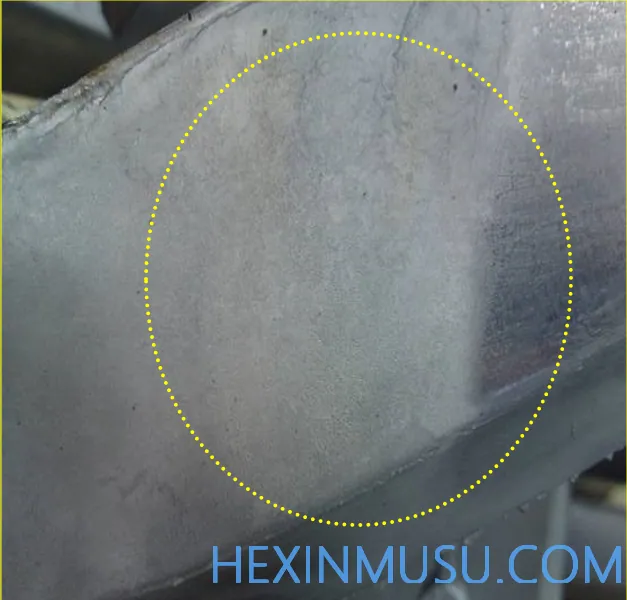

트라코마:

특성: 거칠고 불규칙하며 비교적 밀도가 높은 슬래그 구멍

이유:

모래 주조 일반적인 결함, 다이캐스팅은 비교적 드뭅니다. 일반적으로 라이저 루트 및 가공 끝면의 중소형 알루미늄 다이캐스팅 부품에 나타납니다. 유기 화합물로 얼룩진 오염 된 주조 알루미늄 합금 재료를 사용하고 재료의 심각한 산화 부식을 사용하면 모래 눈 모양에 다이캐스팅이 생성됩니다.

검사 수단: 기계 가공, 연마, 샌딩

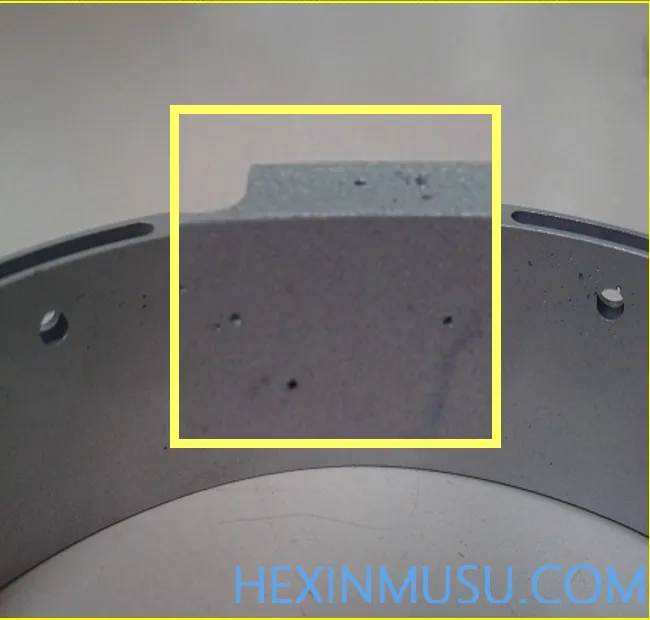

Loose:

특징: 단단하지 않은 표면층의 거시적 조직화

이유:

1. 낮은 금형 온도

2. 재료 온도가 너무 낮음

3. 작은 비압

4. 페인트가 너무 많음

검사 수단: 샌딩, 샌드 블로잉

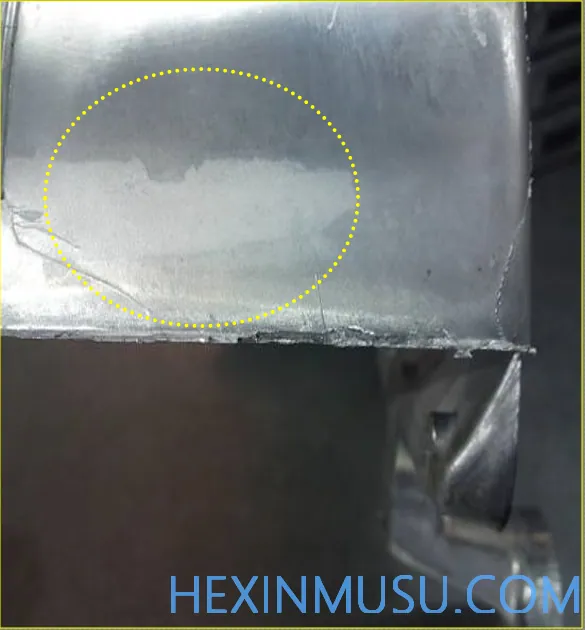

균열:

특성: 합금 매트릭스가 손상되거나 분리되어 얇은 필라멘트 간격을 형성하며, 관통형과 비관통형으로 나뉩니다. 나중에 발생할 수 있습니다.

이유:

1. 불합리한 주조 구조, 수축 응력, 둥근 모서리가 너무 작습니다.

2. 금형 온도가 너무 낮음

3. 금형을 너무 늦게 또는 너무 일찍 열지 마십시오.

4. 합금에 불순물이 너무 많은 경우: 아연, 구리, 규소를 함유한 알루미늄 합금의 비율이 높습니다.

5. 이젝터 편향

검사 수단: 육안 검사

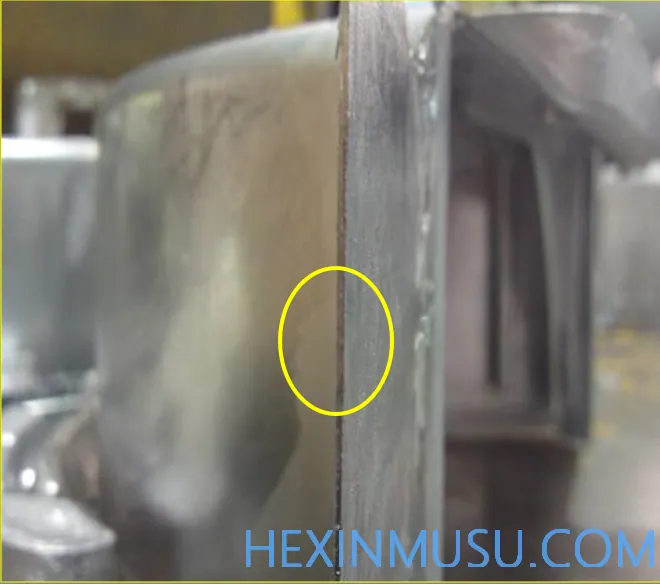

콜드 분리:

특징: 낮은 온도의 금속이 서로 맞닿아 있지만 완전히 융합되지 않은 불규칙한 선형 모양의 틈새를 말합니다. 관통형과 비관통형의 두 가지 유형이 있으며, 외부의 힘에 의해 발생할 수 있습니다.

이유:

1. 재료 온도가 너무 낮고 금형 온도가 너무 낮습니다.

2. 합금 유동성 저하

3. 게이트가 합리적이지 않고 프로세스가 너무 깁니다.

4. 압력 주입 속도가 너무 낮음

5. 낮은 비압

6. 별도의 가닥에 액체 금속 충전

검사 수단: 육안 검사

잘못된 유형입니다:

특징: 주물의 한 부분이 정렬이 잘못되어 다른 부분과 변위되었습니다. 여기서는 슬라이드의 일부가 제자리에 있지 않은 현상으로 확장합니다.

이유:

1. 양쪽 반쪽의 삽입물 제조 오류

2. 금형 인서트 변위

3. 금형 가이드 부품의 마모

검사 수단: 디버링 후 육안 검사, 캘리퍼 측정

해부::

특징: 쌍꺼풀 모양, 부분적으로 불완전한 부분, 슬라이더의 가장자리와 이별면에 나타납니다.

이유.

슬라이드, 인서트 또는 분할면 가장자리가 달라붙어 용해되지 않습니다. 슬라이드와 슬라이드의 슬라이더 부분 사이에 틈이 있거나 합금이 고형화되거나 슬라이더가 제자리에 있지 않거나 끼인 경우입니다.

검사 방법: 디버링 후 육안 검사

과도한 빌렛 앞면(상승형)

특성: 주조 모서리에 과도한 프레팅이 발생함

이유:

1. 다이캐스팅 기계 클램핑 력이 충분하지 않습니다.

2. 금형이 단단히 닫히지 않아 금형이 손상되었습니다.

3. 이별 표면 잔여물이 청소되지 않음

4. 과도한 압력 주입 속도

5. 잘못된 금형 설계 톤수

검사 수단: 캘리퍼 테스트

거품:

특징: 주물의 매끄러운 표면에 함몰이 있습니다.

이유:

1. 주물 두께 편차가 큼

2. 재료 온도가 너무 높고 합금 수축이 큽니다.

3. 낮은 부스트

4. 내부 게이트의 단면이 더 작고 보상이 적습니다.

5. 더 높은 금형 온도

검사 수단: 스프레이 페인트

축소:

특징: 주물의 매끄러운 표면에 함몰이 있습니다.

이유:

1. 주물 두께 편차가 큼

2. 재료 온도가 너무 높고 합금 수축이 큽니다.

3. 낮은 부스트

4. 내부 게이트의 단면이 더 작고 보상이 적습니다.

5. 더 높은 금형 온도

검사 수단: 스프레이 페인트

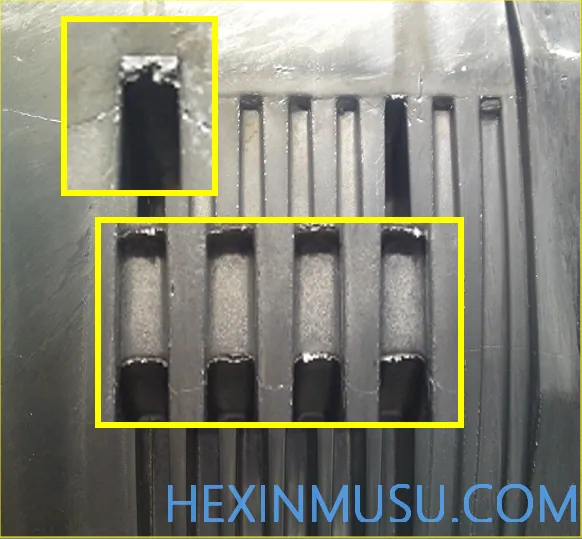

언더캐스트:

특성: 캐스팅이 불완전하게 채워진 것처럼 보입니다.

이유:

1. 낮은 재료 및 금형 온도

2. 낮은 사출 속도

3. 합금 유동성 저하

4. 불합리한 캐스팅 시스템

5. 페인트 과다 분사

6. 곰팡이 구멍이 너무 깊고 곰팡이가 너무 복잡합니다.

검사 수단: 육안 검사

탄소 축적:

특성: 고온 후 페인트에 의해 형성된 산화물이 금형에 부착되어 주조 표면이 희고 표면이 거칠어집니다.

이유:

1. 페인트를 너무 많이 뿌리는 경우

2. 페인트가 너무 두껍습니다.

3. 낮은 금형 온도

4. 제때 연마되지 않은 경우

검사 수단: 스프레이 페인트, 육안 검사

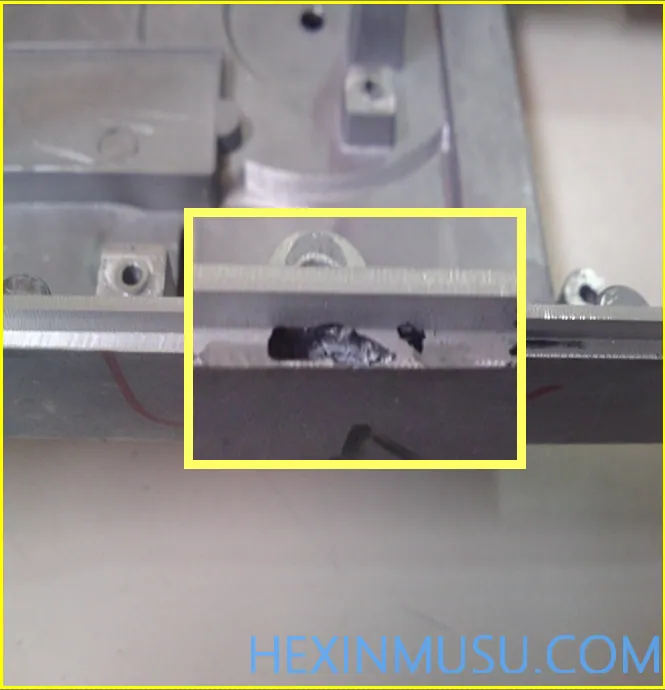

끈적끈적한 곰팡이:

특성: 금형에 과도한 재료가 부착되어 주물이 채워지지 않은 것처럼 보입니다.

이유:

1. 여분의 재료가 금형에 부착됩니다.

2. 금형의 거친 표면

3. 금형 온도가 너무 높습니다.

4. 금형 당김의 작은 테이퍼

5. 빠른 주입 속도와 잘못된 주입 패턴

검사 수단: 육안 검사, 디버링 관찰

스트레인:

특성: 금형에 과도한 재료가 부착되어 주물이 채워지지 않은 것처럼 보입니다.

이유:

1. 여분의 재료가 금형에 부착됩니다.

2. 금형의 거친 표면

3. 금형 온도가 너무 높습니다.

4. 금형 당김의 작은 테이퍼

5. 빠른 주입 속도와 잘못된 주입 패턴

검사 수단: 육안 검사, 디버링 관찰

접힌 가장자리:

특성: 주조 표면이 오목한 밝은 표면으로 보입니다.

이유.

1. 금형 강성 부족

2. 금형의 가장자리를 고온으로 장시간 압출합니다.

3. 금형 가장자리의 튀어나온 부분을 제때 제거하지 못했습니다.

검사 방법: 샌딩 후 관찰 및 육안 검사

흐름 표시:

특성: 금속 흐름과 같은 방향의 부드러운 질감, 국소적인 침하

이유:

1. 페인트가 너무 많습니다.

2. 너무 빨리 채우기

3. 두 개의 금속 스트림이 비동기적으로 캐비티를 채우면서 남긴 결과물입니다.

4. 낮은 금형 온도

검사 수단: 연마

대마 표면:

특성: 표면의 작은 포켓마크 분포 영역

이유:

1. 금형 온도가 너무 낮음, 재료 온도가 너무 낮음

2. 필러 금속이 조밀한 방울로 분산되어 벽에 고속으로 부딪칩니다.

3. 내부 게이트 두께가 작습니다.

검사 수단: 육안 검사, 스프레이 페인팅

플러시:

특징: 게이트 근처의 넓은 돌출 영역

이유:

1. 금형 강성 부족

2. 곰팡이 노화

3. 따르는 속도가 너무 빠름

4. 재료 온도가 너무 높거나 예열이 불충분합니다.

5. 정기적인 열처리 없음

검사 수단: 육안 검사, 샌딩 후 관찰

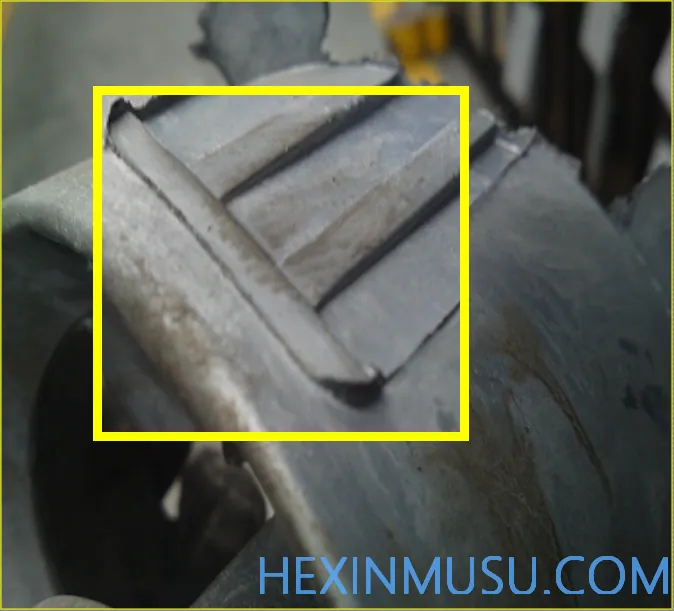

균열:

특징: 주물 표면의 메시 돌출 자국과 금속 박차

이유:

1. 더위와 추위의 변화가 심합니다.

2. 부적절한 금형 재료

3. 재료 온도가 너무 높거나 예열이 불충분합니다.

4. 정기적인 열처리 부족

5. 금형의 거친 표면

6. 압력 주입 속도가 너무 빨라 캐비티에 긍정적 인 영향을 미칩니다.

검사 수단: 육안 검사, 샌딩 후 관찰

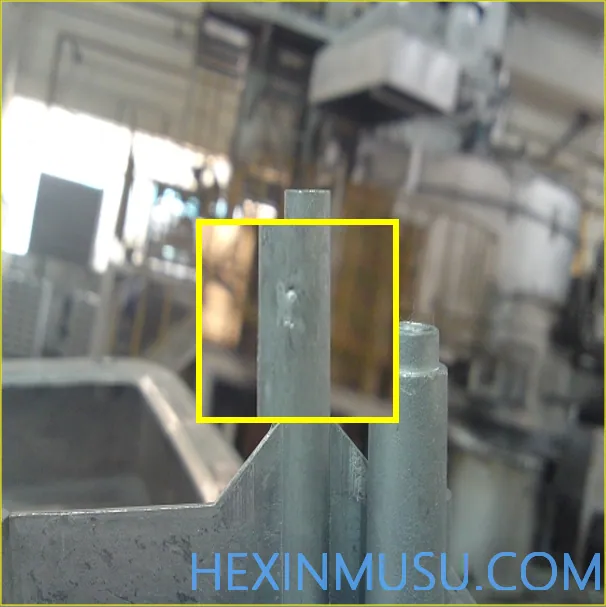

탑 드럼:

특징: 상단 바 뒷면의 표면이 불룩하게 튀어나와 있습니다.

이유:

1. 금형 개봉 시간 부족

2. 더 높은 비압력

3. 부적절한 페인트 분사

4. 얇은 벽 두께

5. 상단 바에 고르지 않은 힘

검사 수단: 스프레이 페인트, 육안 검사

몰드 노크:

특성: 금형 접착 재료를 제거할 때 남는 노크 자국

이유:

1. 금형 강성 불량

2. 여분의 재료를 청소할 때 부적절한 취급

3. 적시에 노크 자국을 수리하지 않은 경우

검사 수단: 육안 검사, 스프레이 페인팅

금형 부식:

특징: 금형 부식의 특징적인 영역에서 부품 표면에 돌출된 구멍이 생깁니다.

이유:

1. 생산 후 금형을 제때 청소하지 않은 경우

2. 금형 표면을 적시에 유지 관리하지 못함

검사 수단: 육안 검사, 스프레이 페인팅

내부 결함

불충분한 충전, 누출, 표준 이하의 기계적 특성

증상: 다공성, 수축, 모래 구멍, 느슨함, 기계적 테스트 실패, 인장 강도 불충분 등.

테스트 수단:

시험 가공(선삭, 밀링, 드릴링, 샌딩, 블로잉, 폴리싱, 샌딩 등)

누출 테스트

인장 테스트

치수 결함

변형, 과도한 수축

도면에 평탄도가 표시되어 있지 않은 경우 JIS 표준이 적용됩니다:

최대 주조 크기 허용 오차(mm)

2. 알루미늄 합금 다이캐스팅의 일반 수축: 0.3%-0.5%

재료 결함

1. 어려운 점: 기계 가공 중 칼 파손

2. 환경 요구 사항: ROHS 등

3. 부적합한 화학 성분: 기계적 특성

4. 내식성 등