Foro di restringimento dei getti, rugosità superficiale non lucidata e altri 5 difetti comuni e soluzioni

发布时间:IL SUO NOME È UN'ALTRA COSA.2024-08-03 分类: 分类informazioni al pubblico 6D4F↩览量:IL MIO NOME È9053

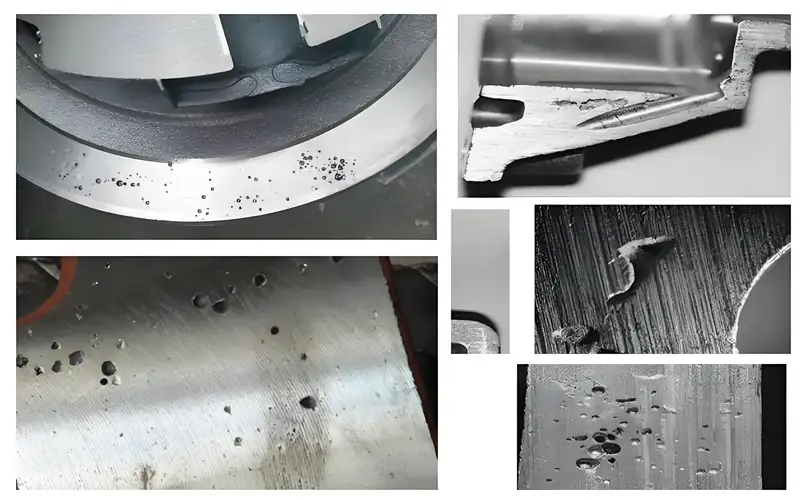

Porosità (comprese bolle d'aria, fori di strozzatura, sacche d'aria)

Cause di formazione:

1. La temperatura di preriscaldamento dello stampo è troppo bassa e il metallo liquido si raffredda troppo rapidamente attraverso il sistema di colata.

2, cattivo design dello scarico dello stampo, scarso scarico dei gas.

3. Verniciatura scadente, scarichi scadenti o addirittura gas volatili o in decomposizione.

4. Sulla superficie della cavità dello stampo sono presenti fori e buchi. Dopo l'iniezione del metallo liquido, il gas si espande rapidamente e comprime il metallo liquido, formando fori di soffocamento.

5. La superficie della cavità dello stampo è arrugginita e non è stata pulita.

6. Stoccaggio improprio delle materie prime (nucleo di sabbia) e mancato preriscaldamento prima dell'uso.

7. Disossidante scadente, dosaggio insufficiente o funzionamento improprio.

Di seguito sono riportati alcuni brevi metodi per evitare la creazione di fori d'aria (bolle, fori di soffocamento, sacche d'aria).

1. Controllare la temperatura di versamento entro un intervallo appropriato per evitare un'eccessiva espansione del gas.

2, il preriscaldamento dello stampo è sufficiente, l'uso di una buona permeabilità, la dimensione appropriata delle particelle del rivestimento (come la grafite), per promuovere lo scarico dei gas.

3. Adottare un metodo di versamento inclinato per ridurre la possibilità di ritenzione di gas.

4, le materie prime devono essere adeguatamente conservate in un luogo ventilato e asciutto, e devono essere preriscaldate prima dell'uso.

5, la scelta di un disossidante ad alta efficienza (come il magnesio), per un'efficace rimozione del gas nella fusione.

Restringimento e restringimento

Cause di formazione:

1, la temperatura di lavoro dello stampo non raggiunge le condizioni necessarie per la solidificazione direzionale, con conseguente scarso scarico di gas.

2, scelta impropria del rivestimento, controllo impreciso dello spessore del rivestimento in diverse parti, che influisce sul percorso di fuoriuscita del gas.

3. La disposizione dei getti nello stampo non è ben progettata e può ostacolare il flusso e lo scarico naturale dei gas.

4, la progettazione dell'uscita dell'aria di colata non riesce a sfruttare appieno il suo restringimento complementare, per cui parte della regione nel processo di solidificazione forma una cavità.

5, il controllo della temperatura di versamento non è appropriato: una temperatura troppo bassa porterà a un aumento della solubilità del gas, mentre una temperatura troppo alta aggraverà l'espansione e la ritenzione del gas.

Metodi di prevenzione:

1. Aumentare la temperatura dell'utensile di rettifica;

2. Regolare lo spessore del rivestimento, spruzzare in modo uniforme, togliere il rivestimento, non formare un fenomeno di accumulo locale del rivestimento;

3. Riscaldamento locale dello stampo o utilizzo di materiali isolanti per l'isolamento locale;

4. Giunti caldi intarsiati con blocchi di rame per il raffreddamento locale;

5, progettare il radiatore sullo stampo, o accelerare il tasso di raffreddamento dell'area locale attraverso l'acqua, ecc, o spruzzare acqua all'esterno dello stampo e spruzzare acqua;

6, blocco di raffreddamento rimovibile, posizionato a rotazione nella cavità, per evitare che il blocco di raffreddamento stesso nel processo di produzione continua sia insufficiente;

7. Il dispositivo di pressurizzazione è progettato sul montante dello stampo;

8. La progettazione del sistema di versamento deve essere accurata e deve essere selezionata la temperatura di versamento appropriata.

I problemi dell'occhio di scoria, che comportano l'intrappolamento di scorie fuse o di ossidi metallici, sono difetti comuni nel processo di fusione.

Motivo: L'occhio di scoria è causato principalmente dal processo di fusione della lega e dal processo di colata (compresa la progettazione errata del sistema di colata), lo stampo stesso non provoca fori di scoria e gli stampi metallici sono uno dei modi efficaci per evitare i fori di scoria.

Metodi di prevenzione e trattamento:

1. Il sistema di colata è impostato correttamente o viene utilizzato un setaccio per fibre di colata.

2. Versamento dell'inclinazione.

3. Rigoroso controllo di qualità e selezione delle fusioni.

Crepe (crepe calde, crepe fredde)

Cause di formazione:

La colata in stampo metallico è soggetta a difetti di rottura perché lo stampo stesso non ha concessioni, la velocità di raffreddamento è rapida, il che può facilmente portare a un aumento delle sollecitazioni interne della colata, l'apertura è troppo precoce o troppo tardiva, l'angolo di colata è troppo piccolo o troppo grande, il rivestimento è troppo sottile, il che può facilmente portare alla rottura della colata, e anche la cavità dello stampo è soggetta a causare crepe.

Metodi di prevenzione e controllo: 1, è necessario prestare attenzione alla maestria della struttura di colata, in modo che lo spessore della parete di colata delle parti irregolari della transizione uniforme e l'uso di dimensioni adeguate del filetto. 2, regolare lo spessore del rivestimento, in modo che tutte le parti della colata per quanto possibile per raggiungere il tasso di raffreddamento richiesto, per evitare eccessive sollecitazioni interne. 3, prestare attenzione alla temperatura di lavoro dello stampo di metallo, regolare l'inclinazione dello stampo, e in tempo per tirare fuori il nucleo incrinato e prendere fuori la colata raffreddamento lento.

Segregazione a freddo (scarsa fusione)

Cause di formazione:

1, il design dello scarico dello stampo in metallo è irragionevole; 2, la temperatura di lavoro è troppo bassa; 3., la scarsa qualità della vernice (artificiale, materiale); 4, la posizione di apertura del canale di colata non è appropriata; 5., la velocità di colata è troppo lenta, ecc.

Metodi di prevenzione e controllo: 1, progettazione corretta del sistema di colata e di scarico; 2, getti a parete sottile di grandi dimensioni, il rivestimento non deve essere troppo sottile, l'ispessimento appropriato del rivestimento favorisce la formatura; 3, aumento appropriato della temperatura di lavoro dello stampo; 4, utilizzo di un metodo di colata inclinato; 5, utilizzo di vibrazioni meccaniche per la colata dello stampo metallico.

Sesto, il buco della sabbia (sand hole)

Motivo della formazione: perché le particelle di sabbia sulla superficie del nucleo di sabbia sono avvolte dal liquido di rame, formando dei fori con la superficie della colata.1, scarsa resistenza della superficie del nucleo di sabbia, bruciata o non completamente indurita.2, le dimensioni del nucleo di sabbia non sono coerenti con lo stampo esterno e il nucleo di sabbia viene schiacciato quando lo stampo viene chiuso.3, lo stampo viene immerso nell'acqua di grafite contaminata dalla sabbia.4, la sabbia che viene sfregata dal nucleo alla siviera di colata e al canale di colata viene lavata nella cavità con l'acqua di rame.

Metodi di prevenzione e controllo: 1, produzione di anime di sabbia in stretta conformità con il processo di produzione, controllare la qualità; 2, l'anima di sabbia e la dimensione dello stampo esterno è coerente; 3, pulire l'inchiostro in modo tempestivo; 4., v. Evitare l'attrito tra il pacchetto di colata e l'anima di sabbia;, sotto l'anima di sabbia quando la sabbia soffia pulire la sabbia nella cavità dello stampo.