La fabrication de moules sous pression consiste essentiellement à adapter des outils à cavité métallique de haute précision à différents procédés de moulage, en fonction de la dynamique et de la manière dont le liquide métallique remplit la cavité. Parmi ces procédés, citonsMoulage sous pressionLes moules sont soumis à des pressions d'injection extrêmement élevées et à des vitesses de remplissage importantes. Ils sont généralement fabriqués en acier à haute résistance pour moules de travail à chaud, avec des systèmes d'éjection, d'extraction du noyau et de refroidissement de précision conçus pour préserver la durée de vie et la dissipation de la chaleur lors d'un remplissage à la milliseconde ;coulée gravitationnelleLe moule repose sur le remplissage par poids propre du métal liquide, avec une structure relativement simplifiée, axée sur une conception raisonnable de l'échappement et de la solidification séquentielle, et un choix plus large de matériaux ;coulée à basse pressionLes moules sont étroitement intégrés à un système de coulée scellé et isolé, où la pièce est remplie en douceur du bas vers le haut sous l'effet d'un gaz à basse pression, et la conception du moule met particulièrement l'accent sur la solidification directionnelle verticale et les canaux de rétrécissement. Malgré les différentes sources d'énergie, les trois types de moules sont conçus pour offrir une grande précision dans les dimensions de la cavité, d'excellents angles de démoulage et des traitements de revêtement qui garantissent que les pièces moulées sont densément emballées et clairement définies sous pression, à basse pression ou sans pression du tout.

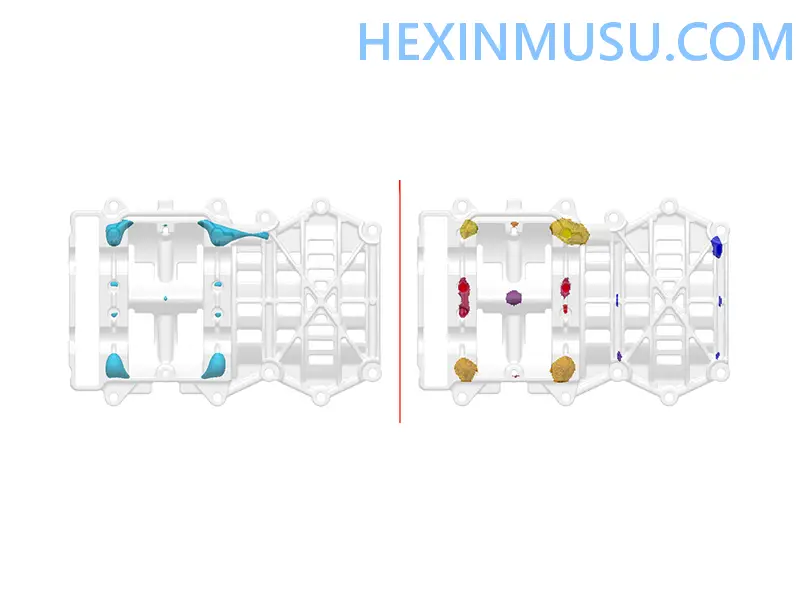

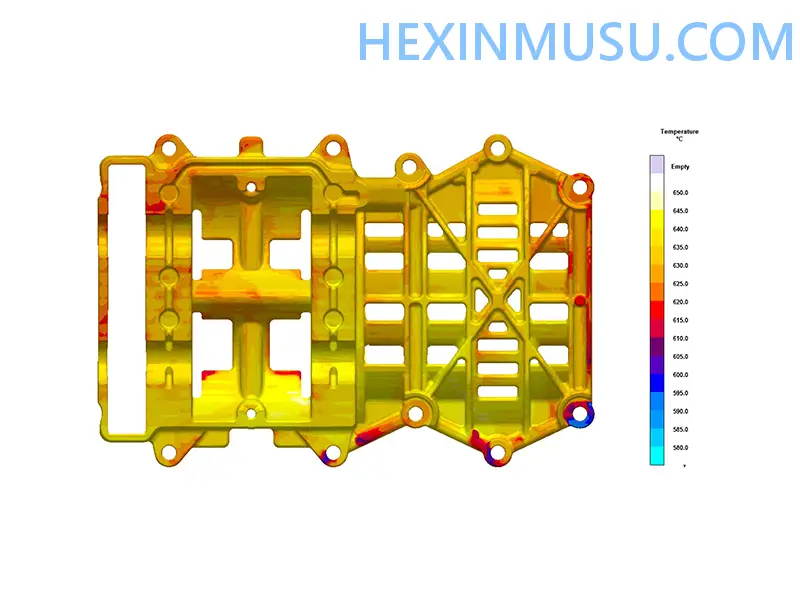

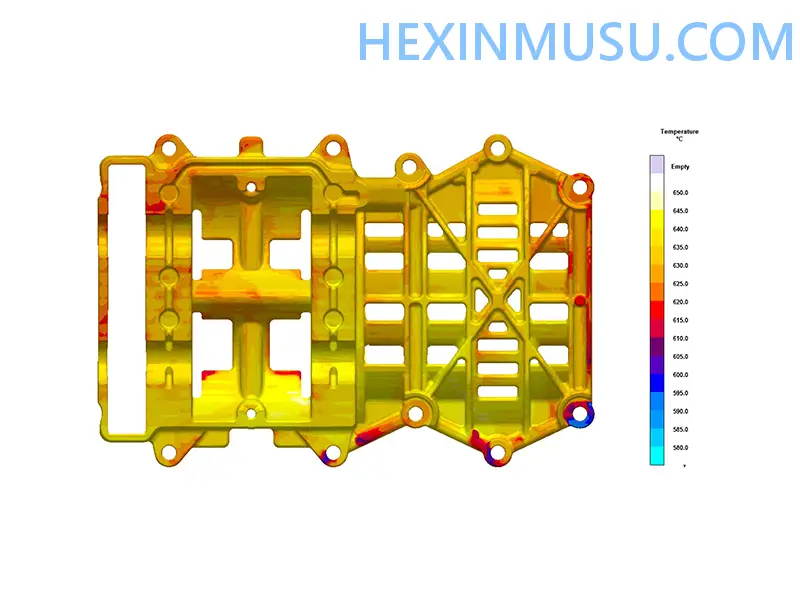

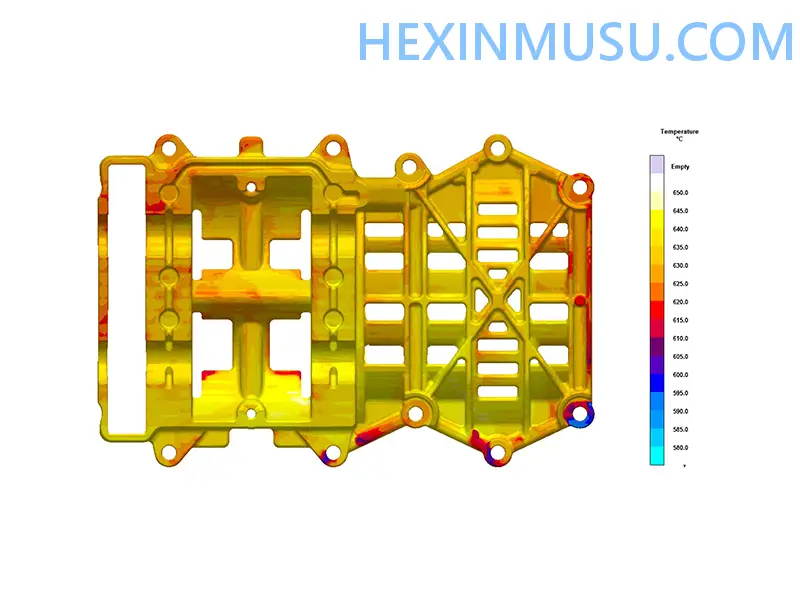

1. la conception et l'examenConception graphique 3D/2D

2. matériaux et ébaucheEbauche des noyaux de moules

3. finition et usinage de spécialitésFraisage de précision après traitement thermique

4. l'assemblage et la mise en serviceMoule Fit Mould

5. l'acceptation et la livraisonContrôle des dimensions, entretien avant livraison