Lage druk spuitgietmatrijzen

发布时间:2025-02-25 分类:nieuws 浏览量:7244

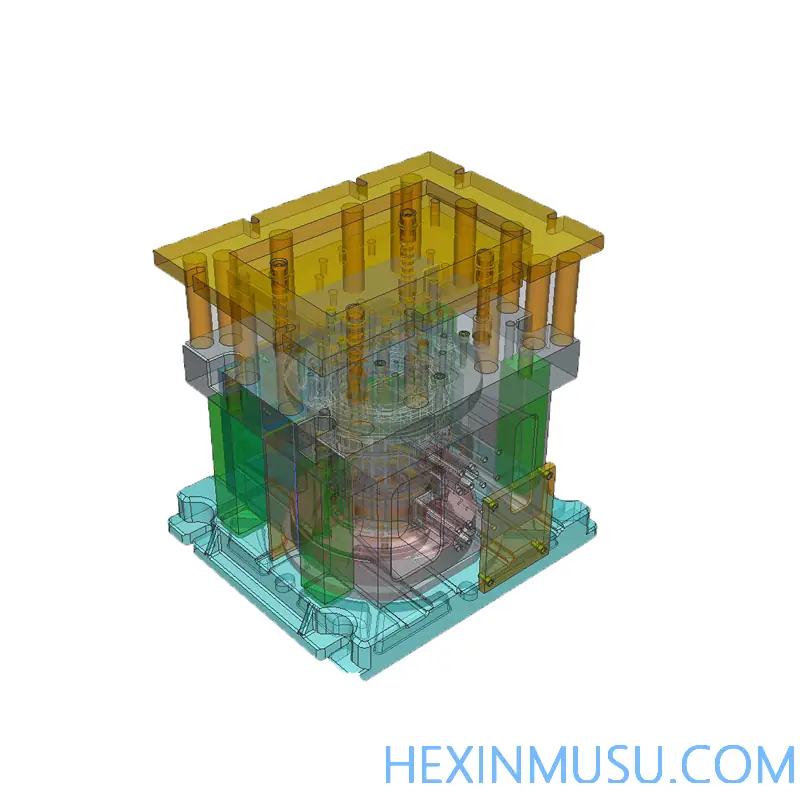

Lagedrukgieten is een gietmethode waarbij gesmolten metaal door gasdruk in een matrijsholte wordt gespoten. Vergeleken met hogedrukgieten kan lagedrukgieten de oppervlaktekwaliteit van gietstukken verbeteren, porositeit verminderen en is het geschikt voor het gieten van complexere vormen. In het proces van lagedrukgieten zijn de samenstelling en het ontwerp van de mal cruciaal, wat een directe invloed heeft op de kwaliteit van de gietstukken, de productie-efficiëntie en de levensduur van de mal. In dit artikel bespreken we de belangrijkste onderdelen van lagedrukgietmatrijzen en hun invloed op de gietkwaliteit.

De belangrijkste onderdelen van een lagedrukgietmatrijs

Lagedrukgietmatrijzen door de zes kerncomponenten van de synergie: matrijsholte als de kern van het vormen, met behulp van H13 heet werk matrijzenstaal precisiebewerking, om te zorgen voor ± 0,15 mm maattolerantie en Ra ≤ 0,8μm oppervlakte-afwerking; injectiepoort door de 60 ° taps toelopende raaklijn ontwerp laminaire stroming vullen, debietregeling op 0,8-1,2m / s om het volume van gas te voorkomen; uitlaatsysteem integratie van het afscheidende oppervlak van de micro-spleet ( 0,05-0,08 mm), vacuüm groef en poreuze keramische pluggen aan de porositeit defect tarief van meer dan 80% te verminderen; koelsysteem ingebouwde profilering met de vorm van de waterweg, 8-12 mm van het oppervlak regeling, gecombineerd met de stroom regelklep om de mal temperatuurgradiënt <15 ℃; de mal frame keurt de QT600 nodulair gietijzeren doos structuur, de elastische vervorming van <0.02mm/1000kN; het afdichtingssysteem door de Het afdichtingssysteem is gecombineerd met een hoge temperatuur fluorrubber ring en een metalen harde afdichting, de leksnelheid is <0,5Pa-m³/s, die de stabiele werking van 150.000 matrijzen garandeert.

Belangrijkste overwegingen voor het ontwerp van lagedrukgietmatrijzen

Matrijsontwerp vereist een uitgebreide balans van materiaaleigenschappen, structurele mechanica en onderhoudskosten. Er wordt prioriteit gegeven aan H13 staal (hardheid HRC48-52) of SKD61 (oppervlakte TD behandeling) om aluminium wash-out en thermische stress aan te kunnen; MAGMAsoft wordt gebruikt om multi-veld gekoppelde simulatie van oplading-solidificatie uit te voeren om ervoor te zorgen dat het temperatuurverschil tussen metaalfronten 1,5; er wordt een modulair ontwerp gebruikt om een snelle vervanging van inserts te bereiken, en in combinatie met de rekstrookjes om de uitbreiding van vermoeiingsscheuren in de matrijs in real time te monitoren. De lay-out van het koelwatercircuit moet worden geoptimaliseerd door ANSYS thermodynamica, zodat het temperatuurverschil tussen lokale hot spots binnen ±3℃ kan worden gehouden; tegelijkertijd kunnen het vooraf ingestelde hydraulische vijzelstangsysteem (dichtheid van 1/100cm²) en de nulpositioneringsinterface de stilstandtijd voor onderhoud verkorten tot 12 minuten.

Voordelen en toepassingen van lagedrukgietvormen

Lagedrukgietmatrijzen in de auto-en luchtvaartgebieden unieke voordelen laten zien: door de 0,3 mm bewerkingstoelage in de buurt van-netvorming technologie, een nieuwe energie voertuig controle-arm tot 62% bewerkingskosten te besparen; vacuüm-geassisteerd gieten, zodat de kwalificatie van 1,2 mm dunwandige onderdelen tot 98%, in vergelijking met het traditionele proces om het gewicht van 35% te verminderen; gradiënt temperatuurregeling technologie om de korrelgrootte van aluminiumlegering te verbeteren tot 7 (ASTM) E112), en de vermoeiingslevensduur van wielgieten wordt verhoogd met 3 keer. Op het gebied van luchtvaart bereikt de Ti6Al4V matrijs van het luikscharnier van een titaniumlegering een treksterkte >950MPa, en het aandeel van zuilvormige kristallen in de matrijs van het richtingsgestolde blad is meer dan 80%. Vergeleken met hogedrukgieten worden de materiaalkosten per stuk verlaagd met 29% ($85 vs $120), en de levensduur van de matrijs wordt verbeterd met 87,5% (150.000 keer matrijzen vs. 80.000 keer matrijzen).

Belangrijkste kenmerken van lagedruk gietmallen

De technologie combineert kosteneffectiviteit en precisiefabricage: verkort de matrijsontwikkelingscyclus met 40% (digital twin heeft slechts 2 proeven nodig), oppervlakteruwheid tot Ra0,8 μm (beter dan 1,6 μm bij hogedrukgieten); kan worden aangepast aan wanddiktes van 0,8-150 mm, vooral goed voor complexe inwendige holtes, zoals motorblokken; volledig geautomatiseerde productie door PLC-integratie met een productiesnelheid van ≤90 seconden per stuk, waardoor 45% aan arbeidskosten wordt bespaard; materiaalgebruik tot 95% (30% hoger dan zandgieten); verdere verlaging van de koolstofvoetafdruk door toepassing van gerecycled aluminium. Besparing van 45%; materiaalgebruik tot 95% (30% hoger dan bij zandgieten), met toepassing van gerecycled aluminium om de koolstofvoetafdruk verder te verkleinen.

Veelgestelde vragen (FAQ)

Hoe kies je tussen H13 en SKD61 gietstaal?

H13-staal (hardheid HRC48-52) is geschikt voor cyclische omstandigheden met hoge temperaturen (bijv. gietvormen voor motorblokken) en de thermische vermoeidheidsweerstand is 30% hoger dan SKD61; terwijl SKD61 met vanadiuminfiltratiebehandeling door TD een oppervlaktehardheid van HV1800 heeft, die geschikter is voor uitwerperpennen met hoge slijtvastheidseisen en de levensduur kan verlengen tot meer dan 200.000 gietvormcycli.

2. Hoe los je het probleem op dat aluminium aan de mal blijft kleven?

Het gebruik van laserbramtechnologie (oppervlakteruwheid Sa 2,5 μm) in combinatie met een amorfe koolstofcoating (wrijvingscoëfficiënt 0,1), samen met het kwantitatief spuiten van lossingsmiddelen (3-5g/m²), vermindert het plakken van aluminium tot minder dan 0,1%. Na het aanbrengen van een mal voor een versnellingsbakbehuizing werd de reinigingstijd verkort van 30 minuten/mal naar 5 minuten.

3. Hoe kan het koelsysteem van de matrijs worden geoptimaliseerd?

Het gebruik van 3D-printing met de vorm van het koelwatercircuit, de afstand van het matrijsoppervlak wordt verkort tot 5 mm, met dynamische stroomregeling (PID-algoritme regeling), kan de lokale matrijstemperatuur verschil van ± 15 ℃ tot ± 3 ℃, het gieten stollingstijd wordt verminderd met 25%, wordt de opbrengst verhoogd met 12%.

4. Wat is het kostenverschil tussen lagedruk- en hogedrukgietvormen?

De initiële investering in de matrijs bij lagedrukgieten is 40% lager (ongeveer 500.000 RMB vs 850.000 RMB), maar de materiaalkosten per stuk zijn 29% lager (85 RMB vs 120 RMB). Met een jaarlijkse productiecapaciteit van 100.000 stuks kunnen de totale kosten van het lagedrukproces met 2,1 miljoen yuan worden verlaagd.

5. Hoe kan de levensduur van schimmels worden verlengd?

Nitreren (witte heldere laagdikte 0,08-0,12 mm) in combinatie met spanningsgloeien (300 °C x 4 uur) om de 50.000 matrijscycli kan de levensduur van H13 staal matrijzen verlengen van 100.000 tot 180.000 matrijscycli, met een verlaging van de totale onderhoudskosten van 35%.

6. Hoe garandeer je de kwaliteit van dunwandige gietstukken (<1,5 mm)?

Door gebruik te maken van vacuümtechnologie (holtevacuüm ≤ 50mbar), gesuperponeerd op extrusie en krimp (druk 80-100MPa), kan een stabiele productie van onderdelen van aluminiumlegeringen met een wanddikte van 1,2 mm worden bereikt, met een porositeit van <0,5% en een toename in sterkte van 20%.

7. Wat zijn de toekomstige technologische trends?

Intelligente matrijzen (met glasvezelsensoren voor realtime stressmonitoring) en zelfherstellende coatings (microcapsules die herstellende middelen afgeven) zullen in 2026 in massaproductie worden genomen, waardoor de onderhoudskosten van matrijzen naar verwachting met nog eens 40% zullen dalen. De technologie van halfvaste gietstukken zal de wanddikte beperken tot 0,5 mm, waardoor het gewicht van nieuwe energievoertuigen met meer dan 15% zal dalen.

tot een uitspraak komen

De samenstelling van de mal voor lagedrukgietwerk bepaalt direct de kwaliteit en productiviteit van gietstukken. Door een redelijk ontwerp van de verschillende onderdelen van de matrijs, waaronder de matrijsholte, de injectiepoort, het uitlaatsysteem en het koelsysteem, kan de oppervlaktekwaliteit van het gietstuk aanzienlijk worden verbeterd, kunnen defecten worden verminderd en kan de levensduur van de matrijs worden verlengd. Met de ontwikkeling van de technologie blijven het materiaal en het ontwerp van lagedrukgietmatrijzen innoveren en zullen ze in de toekomst op meer gebieden een belangrijke rol spelen.