孔加工方法简介-钻孔、扩孔、锪孔、铰孔

发布时间:2025-06-09 分类:新闻 浏览量:4436

钻孔

用麻花钻在实体材料上加工孔的方法称为钻孔。一般加工可达尺寸公差等级为IT14~IT11,表面粗糙度Ra值为50~12.5μm。

常用的钻床有:台式钻床、立式钻床和摇臂钻床。

1、钻床

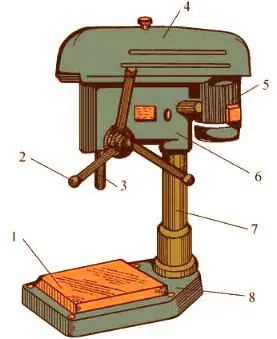

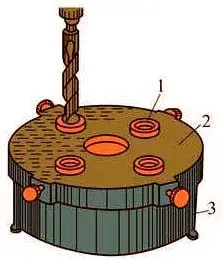

1)台式钻床 简称台钻(图1),是一种小型机床,安放在钳工台上使用。其钻孔直径一般在12mm以下。主要用于加工小型工件上的各种孔,钳工中用得最多。

图1 台式钻床

1—工作台 2—进给手柄 3—主轴4—带罩 5—电动机

6—主轴架7—立柱 8—机座

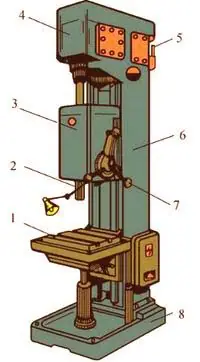

2)立式钻床 简称立钻(图2),一般用来钻中型工件上的孔,其规格用最大钻孔直径表示。常用的有25mm、35mm、40mm、50mm等几种。

图2 立式钻床

1—工作台 2—主轴3—进给箱 4—主轴变速箱

5—电动机 6—立柱 7—进给手柄 8—机座

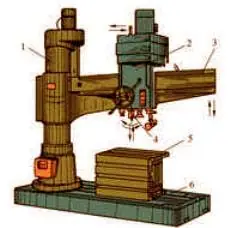

3)摇臂钻床 摇臂钻床有一个能绕立柱旋转的摇臂(图3)。主轴箱可在摇臂上作横向移动,并可随摇臂沿立柱上下作调整运动,因此,操作时能很方便地调整到需钻削的孔的中心,而工件不需移动。摇臂钻床加工范围广,可用来钻削大型工件的各种螺钉孔、螺纹底孔和油孔等。

图3 摇臂钻床

1—立柱 2—主轴箱 3—摇臂 4—主轴 5—工作台 6—机座

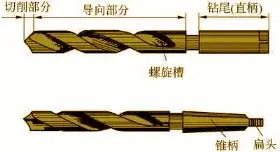

2、麻花钻

麻花钻是钻孔的主要工具,它是由切削部分、导向部分和柄部组成,如图4所示。直径小于12mm时一般为直柄钻头,大于12mm时为锥柄钻头。

图4 麻花钻

麻花钻有两条对称的螺旋槽,用来形成切削刃,且作输送切削液和排屑之用。前端的切削部分(图5)有两条对称的主切削刃,两刃之间的夹角2φ称为锋角。两个顶面的交线叫作横刃。导向部分上的两条刃带在切削时起导向作用,同时又能减小钻头与工件孔壁的摩擦。

3、钻孔操作

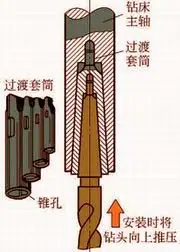

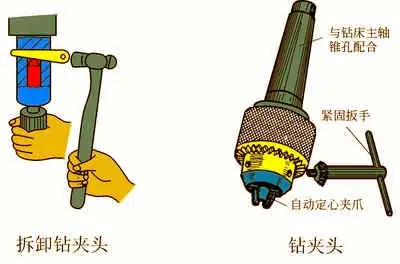

1)钻头的装夹 钻头的装夹方法,按其柄部的形状不同而异。 锥柄钻头可以直接装入钻床主轴孔内,较小的钻头可用过渡套筒安装(图6);直柄钻头一般用钻夹头安装(图7)。

图6 安装锥柄钻头

图7图 8

钻夹头或过渡套筒的拆卸方法是将楔铁带圆弧的边向上插入钻床主轴侧边的锥形孔内,左手握住钻夹头,右手用锤子敲击楔铁卸下钻夹头(图8)。

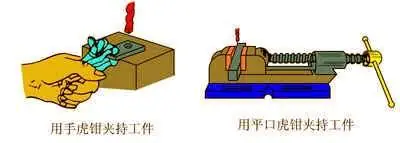

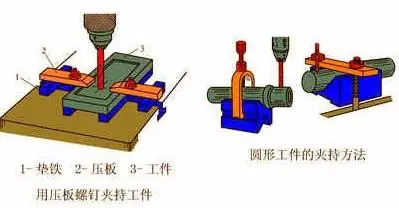

2)工件的夹持 钻孔中的安全事故,大都是由于工件的夹持方法不对造成的。因此,应注意工件的夹持。小件和薄壁零件钻孔,要用手虎钳夹持工件(图9)。中等零件,可用平口钳夹紧(图10)。大型和其他不适合用虎钳夹紧的工件,可直接用压板螺钉固定在钻床工作台上(图11)。在圆轴或套筒上钻孔,须把工件压在V形铁上钻孔(图12)。在成批和大量生产中,钻孔时广泛应用钻模夹具(图13)。

图9 图10

图11 图12

图13 钻模

1-钻套;2-钻模;3-工件

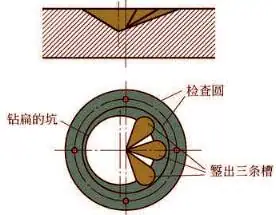

3)按划线钻孔 钻孔前应预先在孔中心处打样冲眼,钻孔时,先对准样冲眼试钻一浅坑,如有偏位,可用样冲重新冲孔纠正,也可用錾子錾出几条槽来纠正(图14)。钻孔时,进给速度要均匀,将钻通时,进给量要减小。钻韧性材料要加切削液。钻深孔(孔深L与直径d之比大于5)时,钻头必须经常退出排屑。

图14 钻偏时錾槽校正

扩孔

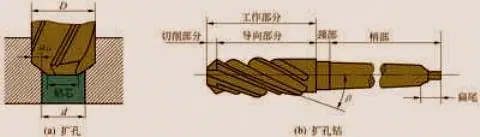

用扩孔钻对已钻出的孔作扩大加工称为扩孔(图1b)。扩孔所用的刀具是扩孔钻,如图1a所示。由于扩孔钻刚性好,无横刃,导向性好,所以扩孔尺寸公差等级有了提高,可达IT10~IT9,表面粗糙度Ra值可达 3.2μm。扩孔可作为终加工,也可作为铰孔前的预加工。

图1 扩孔钻及扩孔

锪孔

在孔口表面用锪钻加工出一定形状的孔或凸台的平面,称为锪孔。例如,锪圆柱形埋头孔、锪圆锥形埋头孔、锪用于安放垫圈用的凸台平面等。

铰孔

铰孔是孔的精加工。铰孔可分粗铰和精铰。精铰如图3a所示,其加工余量较小,只有0.05~0.15mm,尺寸公差等级可达 IT8~IT7,表面粗糙度Ra值可达 0. 8μm。铰孔前工件应经过钻孔一扩(或镗孔)等加工。

1、铰刀

铰刀有手用铰刀和机用铰刀两种(图3b)。手用铰刀为直柄,工作部分较长。机用铰刀多为锥柄,可装在钻床、车床或镗床上铰孔。铰刀的工作部分由切削部分和修光部分组成。切削部分呈锥形,担负着切削工作;修光部分起着导向和修光作用。铰刀有6~12个切削刃,每个刀刃的切削负荷较轻。

2、手铰圆柱孔的步骤和方法

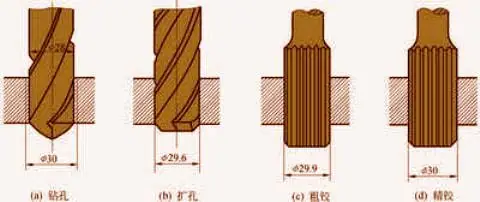

1)根据孔径和孔的精度要求,确定孔的加工方法和工序间的加工余量,如图4为精度较高的φ30孔的加工过程。

图4 孔的加工方法和工序余量

2)进行钻孔或扩孔,然后进行铰孔。

3)手铰时,两手用力均匀,按顺时针方向转动铰刀并略为用力向下压,任何时候都不能倒转,否则,切屑挤住铰刀,划伤孔壁,使铰刀刀刃崩裂,铰出的孔不光滑、不圆,也不准确。

4)铰孔过程中,如果转不动,不要硬扳,应小心地抽出铰刀,检查铰刀是否被切屑卡住或遇到硬点。否则会折断铰刀或使刀刃崩裂。

5)进刀量的大小要适当、均匀,并不断地加冷却润滑液。

6)孔铰完后,要顺时针方向旋转退出铰刀。