Alüminyum Alaşımlı Ekstrüzyon: Prensipler, Süreç Optimizasyonu ve Gelecekteki Uygulamalara Bakış

发布时间:2024-12-04 分类:kamu bi̇lgi̇lendi̇rmesi̇ 浏览量:6735

Alüminyum alaşımlarının sınıflandırılması

Pişmiş alüminyumun sınıflandırılması

(a) Alaşım elementlerine göre sınıflandırma

1. x x x x 99.0% veya 85/KG üzeri saf alüminyum parçaları ve panelleri gösterir.

2. x x x alüminyum-bakır alaşımını gösterir

3. x x x alüminyum-mangan alaşımlarını gösterir

4. x x x alüminyum-silikon alaşımlarını gösterir

5. x x x alüminyum-magnezyum alaşımını gösterir (İsviçre'den ithal edilmiştir)

6. x x x alüminyum-magnezyum-silikon alaşımı T5 6063 6061'i gösterir

7. x x x alüminyum-çinko-magnezyum alaşımlarını gösterir

8. x x x yukarıda belirtilenler dışındaki sistemlerin alaşımlarını gösterir

9. x x x alternatif bir sınıflandırma numarasını gösterir.

(b) Güçlendirme mekanizmasına göre sınıflandırma

1. Gerinim sertleştirmeli alüminyum alaşım: 1××××, 3××××, 4××××, 5×××

2. Isıl işlem uygulanabilir güçlendirilmiş alüminyum alaşımları: 2××××, 6××××, 7×××

Alüminyum döküm alaşımlarının sınıflandırılması

| Al (Al içeriği minimum 99,0% veya daha fazla) | 1 ××-× |

| Al-Cu alaşımları | 2 ××-× |

| Cu ve Mg veya Mg içeren Al-Si alaşımları | 3 ××-× |

| Al-Si alaşımları | 3 ××-× |

| Al-Mg alaşımları | 4 ××-× |

| Kullanılmayan sistemler | 5 ××-× |

| Al-Zn alaşımları | 7 ××-× |

| Al-Su alaşımı | 8 ××-× |

Alüminyum ekstrüzyona giriş (çekilmiş alüminyum):

A. İşleme Prensipleri:

Yüksek sıcaklıkta yumuşatılan alüminyum külçe, alüminyum ekstrüderin güçlü ekstrüzyonu altında alüminyum ekstrüzyon kalıbından akarak istenen şekle sahip alüminyum profil ürünlerini oluşturur.

B. Alüminyum Ekstrüzyon Kullanım Alanları ve Örnekleri:

Yapı malzemeleri, havacılık ve uzay endüstrisi, insanların geçim kaynağı endüstrisi, hassas elektronik, optik parçalar, otomotiv, bilgi endüstrisi vb.

Örnekler: Alüminyum kapı ve pencereler, giydirme cephe yapı malzemeleri

Direkler ve yapılar üzerine düşmeyi önleyici cihazların montajı

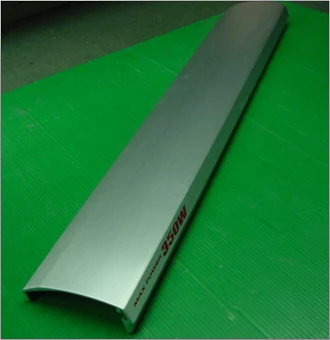

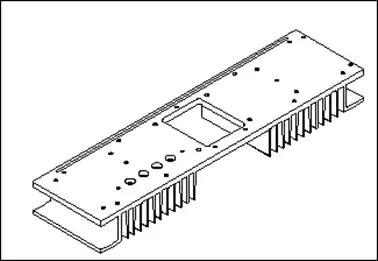

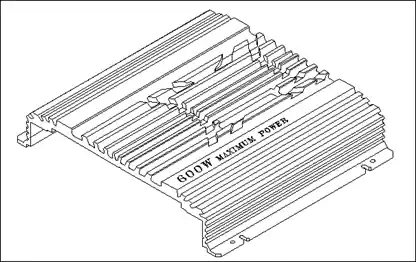

Elektronik bileşenler için soğutucu ve dış parçalar

Alüminyum merdiven

Park ve bahçe oturakları ve korkulukları

Reklam tabelaları ve tabelalar

Vaka I.

Otomobiller, elektronik bileşenler, bilgisayar CPU'ları vb. için ısı alıcıları.

Vaka II.

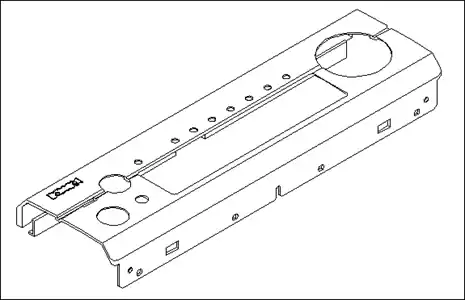

Ses hoparlör tüpleri, DVD amplifikatör kabuğu ve diğer görünüm ürünleri, şimdi yavaş yavaş MP4, MP3, cep telefonu kabuğu ve yukarıdaki diğer küçük elektronik ürünler kabuğuna uygulanır.

Alüminyum Ekstrüzyon Ortak Malzemeler

Alüminyum 6063 ekstrüzyon: (AL-Mg-Si egzersiz alaşımlarından biri)

Kimyasal bileşim (%)

| Silisyum (Si) | Demir (Fe) | Bakır (Cu) | Manganez (Mn) | Magnezyum (Mg) | Krom (Cr) | Çinko (Zn) | Titanyum (Ti) | Diğer unsurlar | Alüminyum (Al) | |

| çeşitli | Toplam | |||||||||

| 0.20.1¯ | 0.35¯ | 0.1¯ | 0.1¯ | 0.60.45 | -0.9¯ | 0.1¯ | 0.1¯ | 0.05¯ | 0.15¯ | dengeler |

T5 ısıl işlem.

Soğutulduktan sonra yüksek sıcaklıkta ekstrüzyon işleminden, soğuk işleme sürecinden ve yapay yaş sertleştirme işleminden geçen ekstrüde malzemeyi ifade eder.

Eritme işlemi 520°C yaşlandırma 205°C yaklaşık 2 saat

6063-T5 ekstrüzyon tipinin mekanik özellikleri.

| Çekme mukavemeti Kg/mm2 | Akma dayanımı Kg/mm2 | Uzama % |

| 15 veya daha fazla | 11+ | 8 veya daha fazla |

Yukarıdaki standartlar Çin ulusal standartları CN82068 ve 2257'ye dayanmaktadır.

Alüminyum ekstrüzyon profilleri için üretim süreci:

Harmanlama→Eritme ve döküm→Kompozisyon analizi→Ekstrüzyon kalıplama→Proses denetimi→Doğrultma→Sevkiyat→Proses denetimi→Yaşlandırma işlemi→Bitmiş ürün denetimi→Ambalajlama ve depolama→Sevkiyat

Alüminyum ekstrüzyon kalıbı tanıtımı

Ekstrüzyon kalıpları düz kalıplar, köprü kalıplar ve içi boş kalıplar olarak ayrılır.

Kalıpta kullanılan çelik

1.SKD-61 Japonya yüksek frekans 2.Hitachi DAC

3.İsveç ASSB 4.İsveç QRO-90

Besleme girişinin tasarımı.

Kalıbın besleme açıklığı, örneğin ingot silindirinin boyutuna göre belirlenir.

1500T makine, Φ6“ iş mili kullanarak-Φ140mm

2350T makine, Φ8“ iş mili-Φ190mm, Φ9"-Φ210mm kullanarak.

Külçe yüzeyinin girişe nüfuz etmesini önlemek için, giriş normalde her iki tarafta külçe kabından en az 1,5 mm daha kalın olmalıdır.

10~15mm daha küçük.

Küçültme Boyutu.

Kalıp boyutunu ekstrüderin gerçek boyutuna göre 1% artırın.

Tasarım Özeti

A. Gözetleme oranı.

İçi boş kalıp-profil kesit alanı: külçe silindir kesit alanı = (40-60):1

Katı kalıplar iyi ekstrüzyon ile 80-100 aralığındadır.

B. Profil et kalınlığı ve alaşımlama arasındaki ilişki

| Alaşım Tipi | Ekstrüde dış işe alma dairesi çapı | Ekstrüzyon için gerekli minimum et kalınlığı |

| 6063 | 0~75mm | 0,85 mm |

| 75~100mm | 1.15mm | |

| 100~150mm | 1.60mm | |

| 150~200mm | 2.00mm | |

| 200~250mm | 2.50mm | |

| 6061 | 0~75mm | 1.30mm |

| 75~100mm | 1.60mm | |

| 100~150mm | 2.00mm | |

| 150~200mm | 3.00mm | |

| 200~250mm | 4.80mm |

Hammaddeler (külçeler) ve külçelerin ısıtılması

(Malzeme sıcaklığı 480+/-20 derece)

Ekstrüzyon kalıpları ve kalıp ısıtması

(Kalıp sıcaklığı 470+/-10 derece, bekletme süresi 2-4 saat)

besleme

sıkar

(Makine 380+/-10 dereceye kadar ısıtılmalıdır)

güçlü rüzgarlara maruz kalan

(Sıcaklık 300 derecenin altında kontrol edilir)

kesilmiş

kestikten sonra

Alüminyum ekstrüzyon kalıbı tanıtımı

Ekstrüzyon kalıpları düz kalıplar, köprü kalıplar ve içi boş kalıplar olarak ayrılır.

Kalıpta kullanılan çelik

1.SKD-61 Japonya yüksek frekans 2.Hitachi DAC

3.İsveç ASSB 4.İsveç QRO-90

Besleme girişinin tasarımı.

Kalıbın besleme açıklığı, örneğin ingot silindirinin boyutuna göre belirlenir.

1500T makine, Φ6“ iş mili kullanarak-Φ140mm

2350T makine, Φ8“ iş mili-Φ190mm, Φ9"-Φ210mm kullanarak.

Külçe yüzeyinin girişe nüfuz etmesini önlemek için, giriş normalde her iki tarafta külçe kabından en az 1,5 mm daha kalın olmalıdır.

10~15mm daha küçük.

Küçültme Boyutu.

Kalıp boyutunu ekstrüderin gerçek boyutuna göre 1% artırın.

Tasarım özeti:

a. Bahis oranı.

İçi boş kalıp-profil kesit alanı: külçe silindir kesit alanı = (40-60):1

Katı kalıplar iyi ekstrüzyon ile 80-100 aralığındadır.

b. Profil kalınlığı ve alaşım arasındaki ilişki.

| Alaşım Tipi | Ekstrüde dış işe alma dairesi çapı | Ekstrüzyon için gerekli minimum et kalınlığı |

| 6063 | 0~75mm | 0,85 mm |

| 75~100mm | 1.15mm | |

| 100~150mm | 1.60mm | |

| 150~200mm | 2.00mm | |

| 200~250mm | 2.50mm | |

| 6061 | 0~75mm | 1.30mm |

| 75~100mm | 1.60mm | |

| 100~150mm | 2.00mm | |

| 150~200mm | 3.00mm | |

| 200~250mm | 4.80mm |

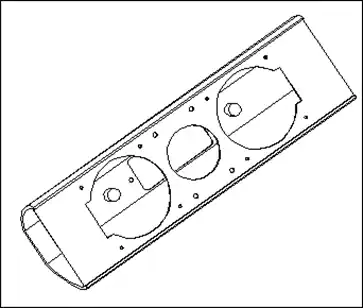

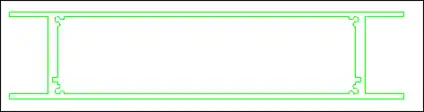

Bu resim, içi boş bir alüminyum ekstrüzyon için bir kalıp resmini göstermektedir.

Sol üst komple kalıp, orta üst kalıp parçası, sağ alt kalıp parçası

Alüminyum profillerin sertliği

Yaygın olarak kullanılan alüminyum profil malzemesi 6063-T5'tir, sertlik sonraki yaşlandırma işlemi ile ayarlanır ve kontrol edilir (yani ısıl işlem: 3 saat ön ısıtma, 195 ± 10 ℃'ye kadar sıcaklık, 3 saat yalıtım ve ardından hava soğutmalı). Ürünün sonraki işlemlerine göre, sertlik gereksinimleri aşağıdaki tabloda gösterilmiştir:

| Tip | sertlik |

| Genel Ekstrüzyon | WB11-13 |

| Kanal açma ve frezeleme gerektiren ekstrüzyon profiller | WB11-13 |

| Delik çapının kenara yakın olduğu ve delinmiş deliğin göçmeye ve deformasyona eğilimli olduğu ekstrüde şekil. | WB5-8 |

| Havşa delikli ekstrüzyon, çekme delikleri | WB8-10 |

| Bükülerek şekillendirilecek, ekstrüde edilecek alüminyum levhalar | WB5-8 |

| Alüminyum levha 1050/1100 | WB5-8 |

| Alüminyum ekstrüzyon 6063-T5 | WB11-13 |

| Alüminyum ekstrüzyon 6061-T6 | WB13-15 |

Alüminyum Ekstrüzyon Malzeme Muayene Standartları

Alüminyum ekstrüzyon malzeme muayene standartları aşağıdaki tabloda gösterilmiştir. Cep telefonu parçaları için alüminyum ekstrüzyon profili tüpler ve borular kategorisine girmekte olup, iç boyutlar ve eğrilik özel olarak yapılmış iç boşluk jig ile kontrol edilirken, görünüm test taşlama ve oksidasyon ile belirlenir.

Ekstrüzyon Üreticilerinin Proses Tolerans Yetenekleri

| Dongfeng | Altın Köprü |

| Kalınlık toleransı: 1.5-5 ±0.1 5-10 ±0.15 10+ ±0.2 Dış boyutların toleransı: 30 ±0,15'in altında 30-60 ±0,2 60-120 ±0,3 120'nin üzerinde ±0,4 Düzlük: 50'nin altında 0,1 50-100 0,2 100-200 0,3 Açı: ±0,5° Ekstrüde delik çapı toleransı: ±0,08 Ekstrüzyon deliği min: ø1,3 Ekstrüder tipinin maksimum aralığını açabilir: Dış çemberin 200 mm içinde | Minimum kalınlık toleransı: ±0,1 Şekil ve konum toleransı min: ±0,1 Genel boyutlar: 0-6 ±0.15 6-30 ±0.2 30-120 ±0.3 120-315 ±0.4 315 üzeri ±0.5 Düzlük: 50'nin altında 0,1 50-200 0,2 200'ün üzerinde 0,25-0,3 Açı: ±0,5° Ekstrüde delik çapı toleransı: ±0,08 Ekstrüzyon deliği min: ø1,6 Ekstrüder tipinin maksimum aralığını açabilir: Çapraz olarak 310 mm içinde |

Alüminyum Ekstrüzyon Tasarımında Dikkat Edilmesi Gerekenler

Ekstrüzyon kalıpları düz kalıplar, köprü kalıplar ve içi boş kalıplar olarak ayrılır.

. Tolerans, üreticinin üretim kapasitesini tam olarak dikkate alacak şekilde ayarlanmalıdır, çünkü alüminyum ekstrüzyon sıcak basınç altında kalıplanır, ürünün toleransı kauçuk parçalara ve donanıma kıyasla nispeten büyüktür, yukarıdaki tabloya bakın.

. Malzemenin kalınlığı çok ince olmamalıdır, prensip olarak 0,8 mm'den fazla, daha az deformasyon, daha iyi ekstrüzyon durumu ve seri üretim.

. İçi boş boru malzemesinin kalınlığındaki fark çok büyük olmamalıdır, genellikle 4 kattan fazla olmamalıdır, aksi takdirde kalıbın kırpılması ve ekstrüzyonu daha zordur.

. Kalıbın resmi olarak açılmasından önce, ayrıntılı yüzey işlemi etkisi sağlamalıdır, çünkü yüzey işleme süreci ekstrüzyon öncesi kalıp sıkıştırma hattı belirlemesini etkiler, ekstrüzyon kalıbını etkiler, donanım delme kalıbı kalıp boyutu değeri (yağ püskürtme, ürün açıklığının küçülmesine, şeklin büyümesine, iç boşluğun daralmasına neden olur ve oksidasyon bunun tersidir; kumlama, ürün açıklığının büyümesine, gövdenin ince olmasına veya ürün deformasyonuna neden olabilir; çekme işlemi, marjı sağlamak için malzemeyi dikkate almalıdır).

. Ekstrüde malzeme mutlak keskin köşeler yapamaz, prizmatik alüminyum profillerin keskin köşelerinin tasarımı yaklaşık 0. 3 R açısına sahip olacak, sonraki parlatma, oksidasyon, yağ püskürtme ve diğer işlemlerden sonra R açısı yaklaşık 0. 4'e ulaşacaktır.

. Alüminyum ekstrüzyonun içi boş ve katı parçalarının oranı, gerçek yapıya bağlı olarak çok büyük olmamalı veya çok fazla kaydırılmamalıdır.

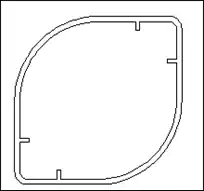

. Yaygın içi boş kalıp yapısı:

Sağda gösterilen içi boş tüp, yapının şekline ve boyutuna bağlı olarak 0,7 kadar ince olabilir.

Soldaki resimde gösterilen içi boş boru, dört çubuğun genişliği genellikle yaklaşık bir malzeme kalınlığıdır, çok geniş değildir, çok geniş, şekil ve boyutların yapısına bağlı olarak içbükey işaretlerin ve su çizgilerinin yüzeyinin ortaya çıkmasına neden olacaktır.

Sağda gösterilen içi boş tüp, korna tüpünün ortak yapısıdır ve diğer aksesuarlar silindire dokunarak sabitlenir, ancak silindirin boyutu nispeten büyüktür ve cep telefonu parçaları ve MP3 ve diğer küçük ürünler için uygun değildir.

Sol içi boş tüp, aynı zamanda boynuz tüpünün ortak yapısına aittir, şekilli delikler bir kılavuz raya yerleştirilebilir, diğer aksesuarları yönlendirebilir

Sağda gösterilen içi boş boru da genişletilmiş borular için yaygın bir yapıdır ve yuvarlak delik doğrudan açılabilir veya diğer aksesuarları sabitlemek veya yönlendirmek için perçinlenmiş yuvarlak çelik bir direğe yerleştirilebilir.

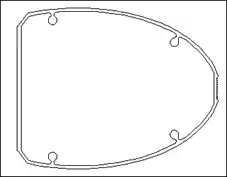

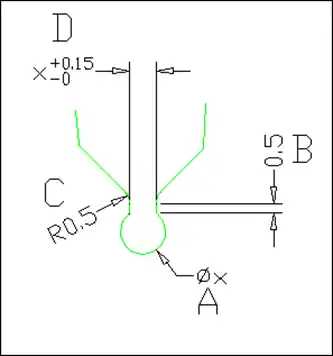

. Ekstrüde delik tasarımında dikkat edilecek hususlar

Örneğin sağdaki ekstrüde deliklerin işaretlenmesini ele alalım

Bir gösteri: 1.3 delik çapı referans değerinin minimum çapının ekstrüzyon deliği (perçinleme Pimi veya vidalar) (farklı makine tonajının farklı üreticileri minimum değer, yapının şekline bağlı olarak aynı değildir), delik tolerans bandı en az 0.15 aralık olmalıdır;

Gösteride B: duvar kalınlığını bırakmalıdır, duvar kalınlığı değeri genellikle yaklaşık 0,5'tir, çok az değildir, genişlemeden sonra vidaların veya PIN'in aşağıya çarpmasını önlemek için, dışa doğru bırakma

C gösterir: burada R açısı R0.5 kadar ekleyin, ekstrüzyon kalıp ömrü ve malzeme akışı için iyidir;

D: Bu boyut ekstrüderin üretim fizibilitesi olarak düşünülmelidir, tolerans üst sınır olarak alınabilir, ø2.0 için A, 1.2-1.5mm, ø1.5 için A, 0.8-1.0mm alınması gerekir.

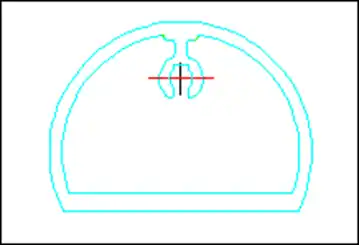

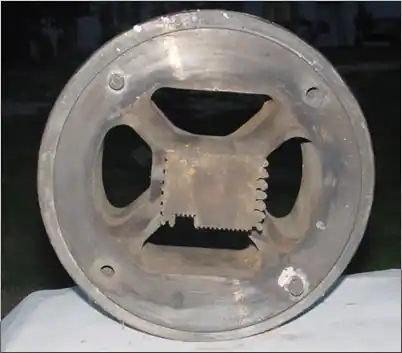

İçi boş kalıplar için kalıp girişi

. Alüminyum ekstrüzyonlu içi boş kalıplarda kapatma hatlarının sorunları:

Resimde gösterildiği gibi, içi boş kalıp yapısının ürün malzemesi dört veya iki (ürünün boyutuna göre) besleme portundan ekstrüde edilir, kalıbın içindeki dört malzeme şeridi sonunda birbirine kaynaşacaktır, ancak dört malzeme şeridinin kaynaşmasında koyu bir çizgi oluşacaktır, buna kalıp kapanma çizgisi denir. Kalıp çizgisindeki malzemenin kabarcıklar, su çizgileri, kirlilikler ve diğer kötü görünümleri üretmesi kolaydır.

Taşlama, oksidasyon tipi görünüm içi boş boru ürünlerinin (boynuz tüpü, MP3 kabuğu vb.) Yüzey işlemi için, görünüm gereksinimleri nedeniyle, ekstrüzyon kalıbının açılmasında, sıkıştırma hattının yerini ve koruyucu yüzeyin önemli görünümünü ve yüzeyin genel görünümünü doğrulamak için iletilmelidir, böylece ekstrüderler, sıkıştırma hattını düzenlemek için kalıbı açabilir. yüzeyin görünümünün ve ikincil yüzeyin görünümünün yanı sıra, sıkıştırma hattı izlerini en aza indirmek ve ortadan kaldırmak için özel işleme teknikleri kullanarak Bölüm I zımparalama işlemi. Kalıplama çizgisinin izleri, özel işleme yöntemimiz olan taşlama ile en aza indirilebilir ve ortadan kaldırılabilir.

Alüminyum ekstrüzyon yüzey işleme prosesi

Alüminyum ekstrüzyonların sonradan işlenmesi, alüminyum sac parçaların işlenmesi ile tamamen uyumludur.

Alüminyum ekstrüde ankastre parçalar genellikle yağ alma işlemi ile temizlenir; parçaların görünümü fırçalanmış, kumlanmış, oksitlenmiş, parlak, serigrafi, lazer, yağ püskürtme, ikincil oksidasyon vb.

Çizim + kumlama + oksitleme + serigrafi