Introduction aux méthodes d'usinage des trous - perçage, alésage, fraisage, alésage

Temps de publication:2025-06-09 Trier par:Le blog Nombre de vues:4444

trou percé

La méthode d'usinage de trous dans un matériau solide à l'aide d'un foret hélicoïdal s'appelle le perçage. L'usinage général peut être réalisé avec une classe de tolérance dimensionnelle IT14 ~ IT11, une rugosité de surface Ra de 50 ~ 12,5μm.

Les machines de forage couramment utilisées sont : les machines de forage d'établi, les machines de forage verticales et les machines de forage à balancier.

1. machine de forage

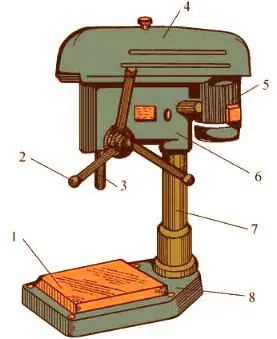

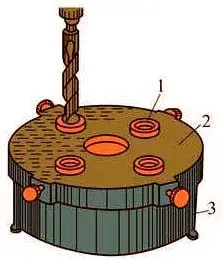

(1) La perceuse de bureau, appelée perceuse de bureau (figure 1), est une petite machine-outil, placée dans la table de serrage pour être utilisée. Son diamètre de perçage est généralement inférieur à 12 mm. Elle est principalement utilisée pour le traitement de petites pièces sur une variété de trous, le serrage étant la méthode la plus utilisée.

Figure 1 Machine de forage d'établi

1-Table 2-Poignée d'alimentation 3-Broche 4-Couvercle de la courroie 5-Moteur

6-Porte-broche 7-Colonne 8-Porte-broche

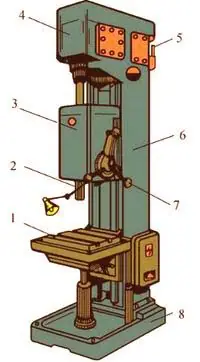

(2) Perceuse verticale (figure 2), généralement utilisée pour percer des trous dans des pièces de taille moyenne, ses spécifications correspondent au diamètre de perçage maximal. Les diamètres couramment utilisés sont 25 mm, 35 mm, 40 mm, 50 mm, etc.

Figure 2 Machine de forage vertical

1-Table 2-Broche 3-Boîte d'alimentation 4-Boîte d'engrenage de la broche

5-Moteur 6-Colonne 7-Poignée d'alimentation 8-Base de la machine

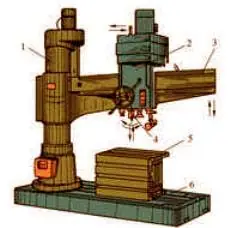

3) Perceuse à bras oscillant La perceuse à bras oscillant est dotée d'un bras oscillant qui peut tourner autour de la colonne (Fig. 3). La boîte à broche peut être déplacée latéralement sur le bras, et peut être ajustée avec le bras de haut en bas le long de la colonne, de sorte que l'opération peut être facilement ajustée au centre des trous à percer, et la pièce à usiner n'a pas besoin d'être déplacée. La machine de perçage à bras oscillant possède une large gamme de traitements et peut être utilisée pour percer toutes sortes de trous de vis, de trous filetés et de trous d'huile sur des pièces de grande taille.

Figure 3 Machine de forage à balancier

1-Colonne 2-Boîte à broches 3-Bras oscillant 4-Broche 5-Table 6-Base de la machine

2、Twist drill

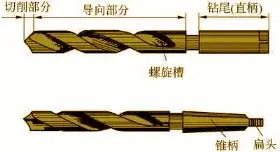

Le foret hélicoïdal est l'outil principal pour percer des trous ; il est composé d'une partie coupante, d'une partie de guidage et d'une tige, comme le montre la figure 4. Le diamètre est généralement droit lorsque le diamètre est inférieur à 12 mm, et conique lorsqu'il est supérieur à 12 mm.

Figure 4 Foret hélicoïdal

Le foret hélicoïdal possède deux rainures spirales symétriques, qui sont utilisées pour former l'arête de coupe et pour le transport du liquide de coupe et l'évacuation des copeaux. La partie coupante de l'extrémité avant (figure 5) comporte deux arêtes de coupe principales symétriques, et l'angle 2φ entre les deux arêtes est appelé angle vif. La ligne d'intersection des deux surfaces supérieures est appelée arête transversale. Les deux arêtes de coupe de la partie de guidage jouent un rôle de guidage dans la coupe et réduisent en même temps le frottement entre le foret et la paroi du trou de la pièce à usiner.

3. les opérations de forage

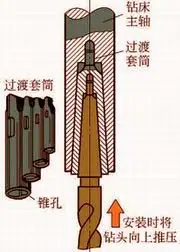

1) Serrage des forets Les méthodes de serrage des forets varient en fonction de la forme de leur tige. Les forets à queue conique peuvent être montés directement dans le trou de la broche de la machine de forage, et les forets plus petits peuvent être montés avec un manchon de transition (Fig. 6) ; les forets à queue droite sont généralement montés avec un mandrin (Fig. 7).

Figure 6 Montage d'un foret à queue conique

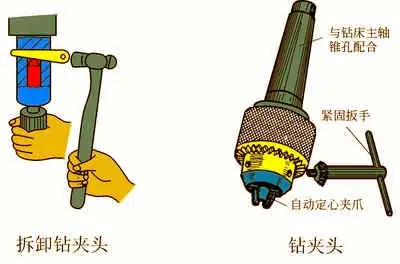

Figure 7 Figure 8

Le mandrin de la perceuse ou le manchon de transition est retiré en insérant la cale avec le bord arrondi vers le haut dans le trou conique sur le côté de la broche de la perceuse à colonne, en tenant le mandrin de la perceuse dans la main gauche et en frappant la cale avec un marteau dans la main droite pour retirer le mandrin de la perceuse (Fig. 8).

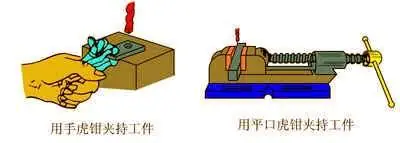

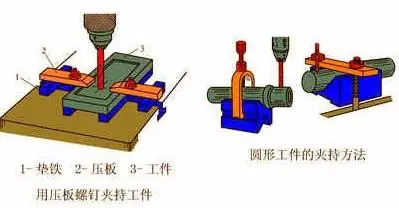

(2) Serrage de la pièce La plupart des accidents de sécurité dans le forage sont dus à un mauvais serrage de la pièce. Il convient donc de prêter attention au serrage de la pièce. Pour le perçage de petites pièces et de pièces à parois minces, il convient d'utiliser un étau à main pour serrer la pièce (figure 9). Pour les pièces moyennes, serrez la pièce dans un étau plat (figure 10). Les grandes pièces et les autres pièces qui ne se prêtent pas au serrage dans un étau peuvent être fixées directement sur la table de la perceuse à l'aide de vis à plateaux (figure 11). Pour percer des trous dans des arbres ronds ou des manchons, la pièce doit être pressée contre un fer en V pour percer les trous (figure 12). Dans la production en série, les gabarits de perçage sont largement utilisés pour percer les trous (Fig. 13).

Figure 9 Figure 10

Figure 11 Figure 12

Figure 13 Moule de perçage

1 - Guide de forage ; 2 - Moule de forage ; 3 - Pièce à usiner

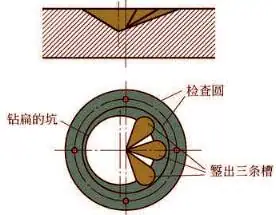

(3) selon la ligne de perçage avant le perçage, il convient d'effectuer un avant-trou au centre de l'œil de perçage de l'échantillon, le perçage étant tout d'abord aligné sur l'œil de perçage de l'échantillon, l'essai de perçage d'un puits peu profond, tel que le biais, peut être utilisé pour corriger le poinçonnage de l'échantillon, mais aussi pour corriger le poinçonnage de l'échantillon sur quelques rainures (figure 14). Lors du perçage, la vitesse d'avance doit être uniforme ; si le trou est traversé, la quantité d'avance doit être réduite. Percez les matériaux résistants avec du liquide de coupe. Lors du perçage de trous profonds (le rapport entre la profondeur du trou L et le diamètre d est supérieur à 5), le foret doit souvent sortir de la zone d'enlèvement des copeaux.

Fig. 14 Correction de la goujure du burin en cas d'écart de perçage

aléser (c'est-à-dire élargir un trou)

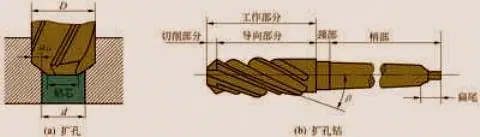

L'agrandissement d'un trou foré à l'aide d'un foret d'alésage est appelé alésage (Fig. 1b). L'outil utilisé pour l'alésage est le foret d'alésage, comme le montre la figure 1a. Grâce à la rigidité du foret d'alésage, à l'absence d'arête transversale et à un bon guidage, le niveau de tolérance de la taille du trou alésé s'est amélioré, jusqu'à IT10 ~ IT9, la valeur Ra de la rugosité de surface étant de 3,2μm. L'alésage peut être utilisé comme usinage final, mais aussi comme alésage du trou avant le pré-usinage.

Figure 1 Foret d'alésage et alésage

fraise

La surface plane d'un trou ou d'une languette d'une certaine forme est usinée par fraisage sur la surface du trou, ce qui s'appelle le fraisage. Les exemples incluent le fraisage de fraises cylindriques, le fraisage de fraises coniques et le fraisage du plan d'une languette utilisée pour placer une rondelle.

aléser (c'est-à-dire découper un trou)

L'alésage est la finition des trous. L'alésage peut être divisé en deux catégories : l'alésage grossier et l'alésage fin. L'alésage fin est illustré à la figure 3a. La tolérance de traitement est faible, seulement 0,05 ~ 0,15 mm, le niveau de tolérance de la taille peut atteindre IT8 ~ IT7, la valeur Ra de la rugosité de surface peut atteindre 0,8μm. L'alésage avant la pièce doit être percé d'une expansion (ou alésage) et d'autres traitements.

1、Reamer

Il existe deux types d'alésoirs : les alésoirs manuels et les alésoirs mécaniques (figure 3b). Les alésoirs à main ont une tige droite et une longue partie travaillante. Les alésoirs de machine ont généralement une tige conique et peuvent être montés sur des perceuses, des tours ou des aléseuses pour aléser des trous. La partie active de l'alésoir se compose d'une partie coupante et d'une partie de finition. La partie coupante est conique et est responsable du travail de coupe ; la partie de polissage joue le rôle de guide et de polissage. L'alésoir possède 6 à 12 arêtes de coupe, et la charge de coupe de chaque arête est légère.

2、Etapes et méthodes de l'alésage manuel des trous cylindriques

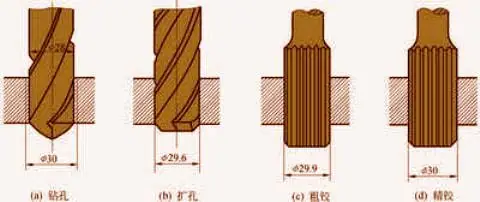

(1) En fonction du diamètre du trou et des exigences de précision, déterminer la méthode de traitement du trou et la surépaisseur d'usinage entre les processus, comme le montre la figure 4 pour le traitement du trou de haute précision φ30.

Fig. 4 Méthode d'usinage des trous et allocation de processus

2) Percez ou alignez les trous, puis alésez-les.

(3) Alésage manuel, les deux mains exercent une force égale, dans le sens des aiguilles d'une montre de l'alésoir et en exerçant une légère pression vers le bas, il est impossible d'inverser le mouvement à tout moment, sinon l'alésoir encombré de copeaux raye la paroi du trou, de sorte que la lame de l'alésoir est ébréchée et que le trou alésé n'est pas lisse, n'est pas rond et est imprécis.

(4) Pendant le processus d'alésage, si l'alésoir ne tourne pas, ne tirez pas fort, mais retirez soigneusement l'alésoir et vérifiez s'il est bloqué par des copeaux ou s'il rencontre un point dur. Dans le cas contraire, l'alésoir sera cassé ou le tranchant sera ébréché.

(5) La taille de l'alimentation doit être appropriée et régulière, et il faut constamment ajouter du lubrifiant de refroidissement.

6) Après avoir alésé le trou, sortez l'alésoir en le tournant dans le sens des aiguilles d'une montre.