La fabricación de moldes a presión de fundición a alta presión, fundición por gravedad y fundición a baja presión es esencialmente el proceso de adaptar herramientas de cavidades metálicas de alta precisión para diferentes procesos de fundición en función de la dinámica y la forma en que el líquido metálico llena la cavidad. Entre ellos.Fundición inyectada a alta presiónLos moldes están sometidos a presiones de inyección extremadamente elevadas y a altas velocidades de llenado, y suelen estar fabricados en acero para moldes de alta resistencia para trabajo en caliente, con eyectores de precisión, extracción del núcleo y sistemas de refrigeración diseñados para salvaguardar la vida útil y la disipación del calor en llenados de milisegundos;fundición gravitacionalEl molde se basa en el llenado por peso propio del metal líquido, con una estructura relativamente simplificada, centrada en un diseño razonable de escape y solidificación secuencial, y una mayor elección de materiales;fundición a baja presiónLos moldes están estrechamente integrados con un sistema de vertido sellado y aislado, en el que la pieza se llena suavemente de abajo arriba bajo gas a baja presión, y el diseño del molde hace especial hincapié en la solidificación direccional vertical y los canales de contracción. A pesar de las diferentes fuentes de energía, los tres tipos de moldes están diseñados para ofrecer una gran precisión en las dimensiones de la cavidad, excelentes ángulos de desmoldeo y tratamientos de recubrimiento para garantizar que las piezas fundidas estén densamente empaquetadas y claramente definidas bajo presión, baja presión o sin presión alguna.

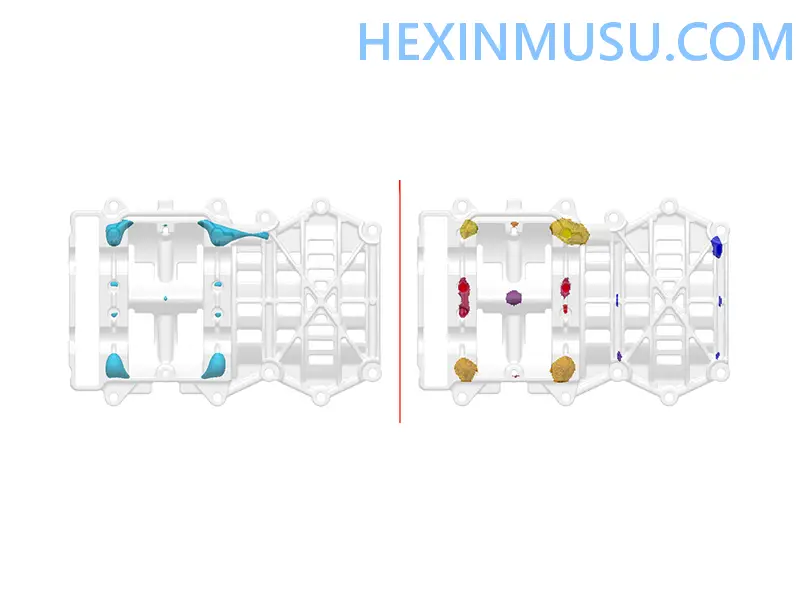

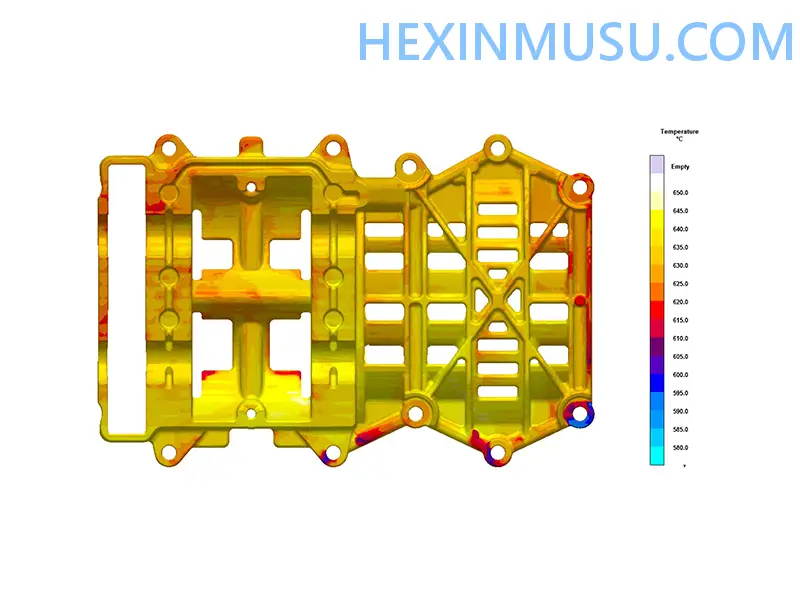

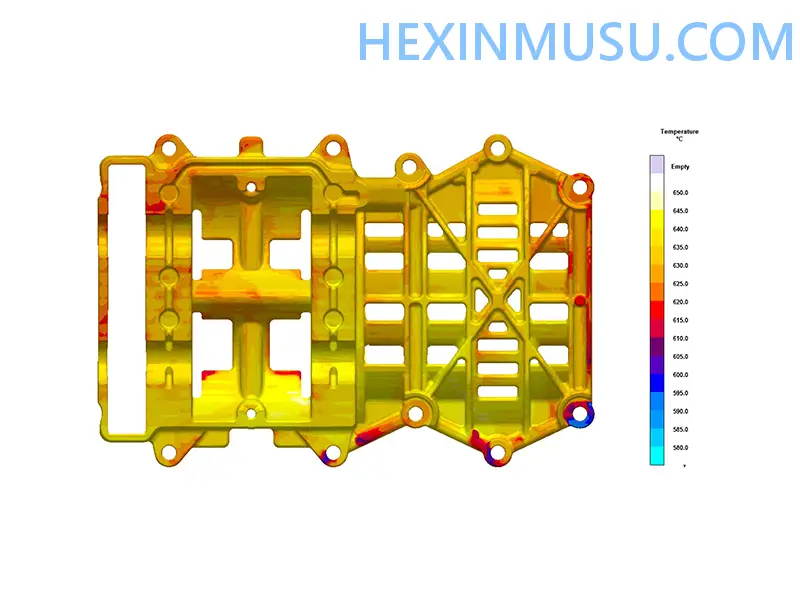

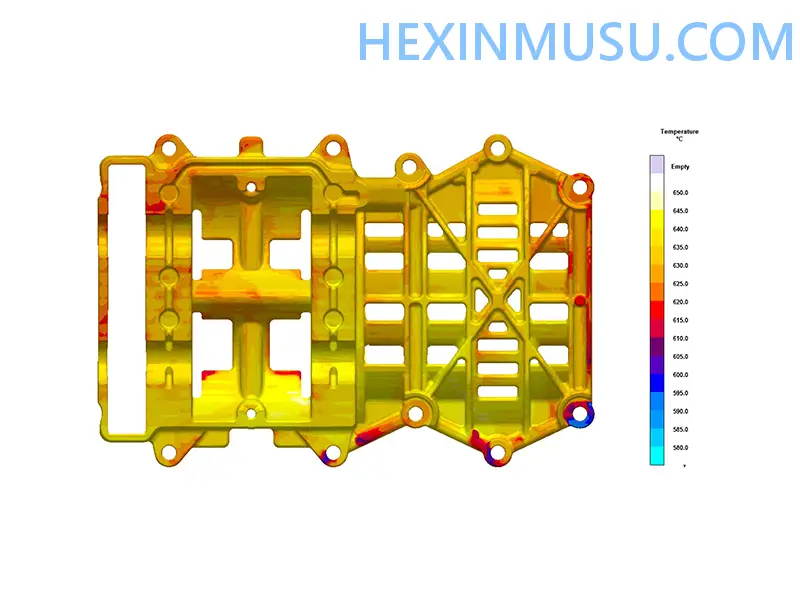

1. Diseño y revisiónDiseño gráfico 3D/2D

2. Materiales y desbasteDesbaste de machos de molde

3. Acabados y mecanizados especialesFresado de precisión tras el tratamiento térmico

4. Montaje y puesta en servicioMolde de ajuste Molde

5. Aceptación y entregaInspección de dimensiones, mantenimiento previo a la entrega