¿Cuántos tipos de corrosión del aluminio existen?

发布时间:2025-05-12 分类:Blog 浏览量:6589

Tipos de corrosión del aluminio

1. Corrosión atmosférica

Es la forma más común de corrosión del aluminio. La corrosión atmosférica del aluminio se produce como resultado de la exposición a elementos naturales. Debido a la probabilidad de que se produzca en la mayoría de los lugares, la corrosión atmosférica representa la mayor parte del daño total causado al aluminio por todos los tipos de corrosión combinados en el mundo.

La corrosión atmosférica puede dividirse en tres subcategorías. Son seca, húmeda y mojada, en función del nivel de humedad del entorno de servicio.

- corrosión seca(Humedad <30%): Sólo se produce una oxidación química lenta;

- corrosión por humectación(Humedad 30%-60%): Corrosión galvánica localizada iniciada por una fina película líquida;

- corrosión galvánica(Humedad > 60%): una gruesa película de líquido acelera la migración de iones y la velocidad de corrosión aumenta significativamente.

Dado que los niveles de humedad pueden variar mucho en función de su ubicación, ciertas zonas experimentarán una mayor corrosión que otras.

Otros factores ambientales que influyen en el alcance de la corrosión atmosférica son los cambios en la dirección del viento, la temperatura y las precipitaciones. La concentración y el tipo de contaminantes en el aire y la proximidad a grandes masas de agua también desempeñan un papel importante.

2. Corrosión galvánica

La corrosión por acoplamiento galvánico, también conocida como corrosión de metales distintos, afecta al aluminio cuando está unido físicamente o a través de un electrolito a un metal noble. El metal noble puede ser cualquier metal que tenga una reactividad inferior a la del aluminio.

La reactividad de un metal depende de su posición en la serie electroquímica. Si otro metal de la serie electroquímica está más alejado del aluminio, la gravedad de la corrosión será mayor.

La resistencia a la corrosión es mayor en la intersección donde se encuentran los dos metales y disminuye a medida que nos alejamos de esa interfaz.

Por ejemplo, si el aluminio y el latón están en contacto o incluso cerca uno del otro y se colocan en agua de mar, se forma una célula primaria. La pieza de aluminio se corroerá porque actúa como ánodo (terminal positivo).

Esto puede ser un problema en los barcos donde los accesorios de latón pueden estar cerca de los accesorios de aluminio que están sumergidos en agua de mar. Los electrones fluyen del aluminio al latón a través del agua de mar.

Este tipo de célula primaria puede formarse inadvertidamente y causar corrosión por acoplamiento galvánico en otros entornos de servicio. La corrosión por acoplamiento galvánico es mucho más rápida que la corrosión atmosférica normal.

- Diferencia de potencial > 0,2 Vy la velocidad de corrosión se correlacionó positivamente con la relación de área cátodo/ánodo;

- Situación típica: los componentes de aluminio y los accesorios de latón de un barco se conducen a través del agua de mar, con el aluminio como ánodo, corroyéndose hasta 0,5 mm al año, lo que supone una mejora de 20 veces respecto al estado aislado;

- Estrategia de protección: aislar los metales distintos con separadores aislantes o anodizar la superficie de aluminio.

3. Picaduras

Las picaduras son un fenómeno de corrosión superficial que se caracteriza por la aparición de pequeños orificios (picaduras) en la superficie del metal de aluminio. Normalmente, estas picaduras no afectan a la resistencia del producto. Se trata más bien de una cuestión estética, pero puede provocar fallos si el aspecto de la superficie es crítico.

La corrosión por picaduras suele producirse en zonas con presencia de sales en la atmósfera, ya que la presencia de aniones cloruro es la responsable de la misma. Los sulfatos también provocan corrosión por picaduras en cierta medida. El peor caso de corrosión por picaduras se observa en presencia de sales alcalinas y ácidas.

condición de disparo:

- Concentración de ión cloruro (Cl-) > 0,5 mol/L;

- La presencia de inclusiones o defectos de los límites de grano en la superficie;

- El potencial de aleación es superior al potencial de ruptura local (>0,4 V frente a SCE).

Mecanismo de extensión: - La hidrólisis del Al³⁺ en el poro de grabado produce ácido (pH hasta 2-3) y el enriquecimiento de Cl- forma un ciclo autocatalítico;

- La tasa de crecimiento de la profundidad del agujero puede ser de hasta 0,1 mm/mes, y la relación profundidad/anchura suele ser >10:1.

Para que se produzcan picaduras, el potencial de la aleación debe ser superior al potencial del electrolito (solución salina). La presencia de defectos superficiales en los límites de grano y de partículas de segunda fase es precursora de la picadura.

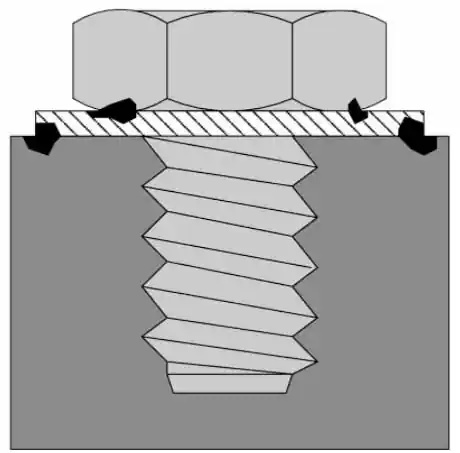

4. Corrosión por hendiduras

La corrosión por grietas es una forma de proceso de corrosión localizada en los materiales. La superposición de materiales o los errores de diseño involuntarios pueden provocar la formación de grietas. Como resultado, la acumulación de agua de mar en estas cavidades puede provocar corrosión por grietas.

Basta un pequeño hueco entre el tornillo y la estructura para que se inicie este tipo de corrosión. Con el tiempo, el aluminio del material se disuelve y precipita en el agua de mar. Este aluminio iónico absorbe oxígeno del aire circundante e iones de hidróxido del electrolito para formar hidróxido de aluminio.

Las zonas geométricamente restringidas (por ejemplo, costuras de bridas, huecos de remaches) forman células de oclusión debido a las diferencias en la difusión de oxígeno:

- fase inicial: La disolución del aluminio es impulsada por la diferencia de concentración de oxígeno dentro y fuera del hueco (Al→Al³⁺+3e-);

- período de desarrollo: La hidrólisis del Al³⁺ provoca una disminución del pH y la migración del Cl- a la concentración;

- meseta: mantiene un microambiente fuertemente corrosivo a pH ≈ 2, con el mayor peligro a una anchura de hueco de 0,1-0,5 mm.

En presencia de cloruros, esta reducción del oxígeno acidifica las grietas, lo que acelera la velocidad de corrosión.

5. Corrosión intergranular

En el caso del aluminio, los límites de grano son electroquímicamente diferentes en comparación con la microestructura de la aleación. Esto conduce al establecimiento de un potencial electroquímico y al intercambio de electrones entre ambos.

Existen diversas variantes de corrosión intergranular basadas en el tratamiento termoquímico y la estructura del metal. También se encuentra en distintos grados en diferentes series de aleaciones de aluminio. Por ejemplo, las aleaciones de la serie 6xxx son relativamente insensibles a este tipo de corrosión del aluminio.

La trayectoria del ánodo varía según el sistema de aleación. En la serie 2xxx aparece como una banda estrecha a ambos lados del límite de grano, mientras que en la serie 5xxx aparece como una trayectoria continua a lo largo del límite de grano.

El fenómeno de la disolución preferencial a lo largo de los límites de los granos se debe a la heterogeneidad de los tejidos:

- Departamento de 2xxxLa precipitación de CuAl₂ en los límites de grano da lugar a una zona pobre en cobre (ánodo);

- Departamento de 5xxx: Desbloqueo selectivo desencadenado por una fase β continua (Mg₂Al₃);

- protegerTratamiento de envejecimiento T6: el tratamiento de envejecimiento T6 reduce la profundidad de la corrosión de los límites de grano en 80%.

Al igual que la picadura, la corrosión intergranular comienza con la picadura. Sin embargo, se propaga más rápidamente a lo largo de los límites de grano susceptibles.

6. Corrosión por desconchamiento

La corrosión por desconchamiento es un tipo específico de corrosión intergranular que se encuentra en las aleaciones de aluminio con una estructura orientada pronunciada. Es especialmente evidente en los productos de aluminio que han sido sometidos a un proceso de laminación en caliente o en frío.

Se produce a lo largo de los límites de grano alargados de la microestructura. El término desconchamiento proviene del hecho de que los productos de corrosión son mucho más grandes y dan la impresión de levantarse de la superficie del material.

Este tipo de corrosión del aluminio se extiende por encima de la superficie y acumula tensiones lateralmente en el producto. A su vez, esto provoca una acción de acuñamiento inicial en la superficie antes de migrar al cuerpo del producto. Se produce una fuerte deslaminación y el material se debilita. Puede producirse una degradación de la superficie, como picaduras, desconchados y ampollas.

Las series 2xxx, 5xxx y 7xxx son más susceptibles a la corrosión por exfoliación debido a su estructura de grano altamente orientada. Esto hace que los límites de grano sean más sensibles a la corrosión intergranular. Corrosión laminar de chapas laminadas debido a la organización anisótropa:

El ensayo acelerado con solución EXCO durante 48 h simula el nivel de corrosión natural durante 10 años.

La expansión de volumen de los productos de corrosión (Al → Al(OH)₃ aumento de volumen por un factor de 6,3) desencadena tensiones entre capas (>100 MPa) en la dirección de laminación paralela;

La susceptibilidad a la corrosión por exfoliación puede modificarse redistribuyendo los precipitados mediante métodos de tratamiento térmico.

7. Corrosión general

Cuando la corrosión se produce de forma casi uniforme en la superficie de un producto de aluminio, se trata de corrosión uniforme o total.

Esta corrosión se produce cuando los productos se exponen con frecuencia a medios fuertemente ácidos o alcalinos. También puede producirse en presencia de altos potenciales electroquímicos cuando el producto está en un electrolito. Un ejemplo típico es la oxidación de chapas de aluminio en soluciones ácidas.

La corrosión uniforme es el resultado del movimiento continuo de las regiones anódica y catódica en contacto con el electrolito y se manifiesta como un ataque corrosivo uniforme en la superficie.

La capa de óxido también es inestable en soluciones de pH alto y bajo y no protege el metal que hay debajo. Su espesor disminuye y acaba disolviéndose por completo.

Los ataques no son totalmente consistentes y habrá picos y valles. No hay pequeñas zonas de corrosión profunda suficientes para considerarlo un ejemplo general de corrosión.

La película de pasivación se disuelve por completo en entornos con ácidos fuertes (pH 9):

- velocidad de corrosión>1,2 mm/año a pH 9;

- El ácido nítrico concentrado (65%) reduce el índice a 0,001 mm/año debido a la fuerte pasivación.

8. Corrosión deposicional

La corrosión por deposición se produce cuando metales distintos se depositan sobre una superficie de aluminio dando lugar a una corrosión localizada grave.

Imagine que el agua fluye por una tubería de cobre. A medida que el agua fluye, absorbe iones de cobre. Estos iones de cobre están ahora en solución. Cuando esta solución entra en contacto con una superficie o un recipiente de aluminio, deposita estos iones de cobre en él.

Estos iones forman ahora una protocélula sutil y si el ion es bajo en la serie electroquímica o protocélula, corroerá el aluminio por picaduras. Cuanto mayor sea la diferencia entre el aluminio y los iones depositados acoplados eléctricamente, más grave será la corrosión.

Se sabe que incluso las soluciones de iones de cobre con una concentración de 1 ppm provocan una corrosión grave de las superficies de aluminio.

Los metales que pueden provocar la corrosión de los depósitos de aluminio se conocen como "metales pesados". Algunos metales pesados importantes son el cobre, el mercurio, el estaño, el níquel y el plomo.

La película de pasivación se disuelve por completo en entornos con ácidos fuertes (pH 9):

- velocidad de corrosión>1,2 mm/año a pH 9;

- El ácido nítrico concentrado (65%) reduce el índice a 0,001 mm/año debido a la fuerte pasivación.

La corrosión provocada por este método es más pronunciada en las soluciones ácidas que en las alcalinas. Esto se debe a la baja solubilidad de estos iones en soluciones alcalinas.

9. Agrietamiento por corrosión bajo tensión (SCC)

La corrosión bajo tensión es una forma de corrosión intergranular que puede provocar el fallo completo de las piezas de aluminio.

Para que se produzca esta corrosión deben cumplirse tres condiciones. Las aleaciones sensibles son las primeras. No todas las aleaciones de aluminio son igual de susceptibles a la SCC. Las aleaciones de alto límite elástico son más susceptibles al agrietamiento por corrosión bajo tensión.

La segunda condición es que el entorno en el que se vaya a utilizar sea húmedo o mojado. La tercera condición es la presencia de tensión de tracción en el material. Este esfuerzo de tracción es la causa de la propagación de la grieta y de su propagación a través del metal.

trípticoAleaciones sensibles (p. ej. 7075-T6), esfuerzo de tracción (> límite elástico 30%), medios corrosivos (solución de Cl):

- Tipo de grietaa lo largo del grano (IGSCC) o a través del grano (TGSCC);

- El factor de intensidad de tensión crítica (KISCC) puede reducirse a 30% de la resistencia convencional.

Existen dos tipos de procesos de SCC. El primero es el agrietamiento por corrosión bajo tensión intergranular (IGSCC), en el que las grietas se propagan a lo largo de los límites de grano. El segundo es el agrietamiento por corrosión bajo tensión a través de los granos (TGSCC), en el que las grietas se propagan a través de los granos en lugar de a lo largo de los límites de los granos.

10. Corrosión por erosión

La corrosión por erosión del aluminio se produce por el impacto de chorros de agua a alta velocidad sobre el cuerpo de aluminio.

Dos factores que agravan la erosión-corrosión son el caudal del agua y su pH. La presencia de carbonatos y sílice en el agua aumenta aún más la velocidad de corrosión.

En agua pura, la corrosión del aluminio se produce a un ritmo lento. Sin embargo, esta velocidad aumenta cuando el pH supera 9. En agua ácida, la corrosión es aún más rápida.

Dinámica de fluidos y corrosión química en sinergia:

- alta velocidad(>5m/s) destruye la película de pasivación;

- un fluido arenosoDaños inducidos por la interacción abrasión-corrosión;

- colapso de la vacuolaGenera una presión de impacto >1GPa que provoca la descamación de la superficie.

La erosión-corrosión puede prevenirse controlando los factores mencionados. La erosión-corrosión puede reducirse significativamente reduciendo la velocidad del agua, manteniendo la calidad del agua, o ambas cosas. Mejorar la calidad del agua significa mantener el pH lo más cercano posible al neutro (<9) y reducir los niveles de sílice y carbonatos.

11. Fatiga por corrosión

Es bien sabido que la fatiga puede provocar el fallo completo del producto si no se controla. En el caso del aluminio, la fisuración por fatiga puede actuar como punto de inicio de la corrosión por picaduras.

La fatiga por corrosión se produce cuando el aluminio se somete repetidamente a bajas tensiones durante un largo periodo de tiempo. En entornos corrosivos, como el agua de mar y las soluciones salinas, es más probable que se produzca el inicio y la expansión de grietas.

Reducción sinérgica del límite de fatiga por alternancia de cargas y medios corrosivos:

- 3,5% de solución de NaCl, la vida a la fatiga de la aleación de aluminio 2024-T3 desciende a 10% en un entorno seco;

- La tasa de extensión de la grieta está regulada por ΔK (amplitud del factor de intensidad de la tensión) y la frecuencia (umbral crítico 10 Hz).

La fatiga por corrosión no puede producirse si no hay agua en la atmósfera. También es en gran medida independiente de la dirección de la tensión, ya que la propagación de la grieta se produce principalmente a través del cristal. Así pues, a diferencia de lo que ocurre en el caso de la SCC, la tensión no afecta a su propagación.

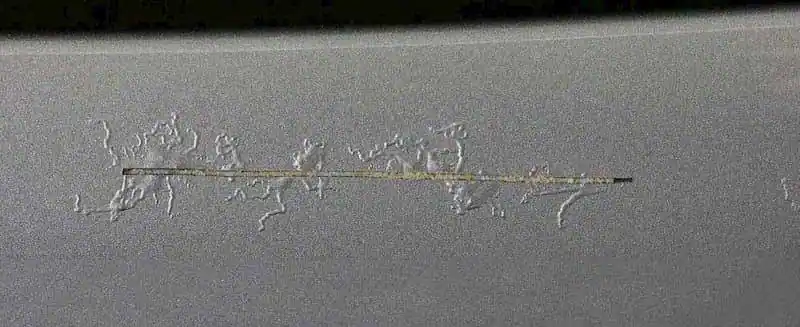

12. Corrosión filamentosa

La corrosión filamentosa o helicoidal comienza como una picadura. Comienza en el punto donde la pintura se desprende de la superficie del aluminio. La causa puede ser un arañazo o abrasión en la superficie que deja al descubierto la superficie metálica subyacente.

En presencia de aniones cloruro y humedad elevada, la corrosión filiforme puede producirse y propagarse fácilmente. Aunque comienza como picaduras de agua salada, se propaga como corrosión en grietas.

La cabeza de la lombriz es ácida y tiene un alto contenido en cloruros. Absorbe oxígeno y actúa como ánodo. La segunda mitad de la lombriz actúa como cátodo y se produce la reacción.

Corrosión autopropulsada formada en los defectos del revestimiento:

- La zona ácida de la cabeza (pH ≈ 1-2) y la zona alcalina de la cola (pH ≈ 10-12) forman un gradiente electroquímico;

- Velocidad de extensión 0,1-0,5 mm/día, trayectoria controlada por la trama de la matriz.

La corrosión filamentosa puede prevenirse manteniendo la superficie intacta y sellando todos los pequeños huecos con pintura o cera. Si es factible, debe reducirse la humedad relativa del ambiente.

13. Corrosión microbiológica(MIC)

La corrosión inducida microbiológicamente o MIC (Microbiologically Induced Corrosion) es la corrosión causada por microorganismos/hongos. Este tipo de corrosión es común en tanques de combustible y aceite lubricante.

Los microorganismos y los hongos pueden desarrollarse en presencia de agua en el aceite. Algunos de estos organismos son capaces de consumir el aceite y excretar ácidos que pueden provocar la corrosión de los recipientes de aluminio utilizados para el almacenamiento.

Este ácido puede producir picaduras en los recipientes de aluminio y, a la larga, provocar fugas.

desencadenado por el metabolismo microbiano, como las bacterias reductoras de sulfato (SRB):

- El ambiente anaeróbico produce H₂S para destruir la película de pasivación;

- Las biopelículas forman células de concentración de oxígeno;

- El área de separación de la fase acuosa del sistema de combustible es una zona de alta incidencia que requiere un drenaje regular y la adición de biocida.

Para evitarlo, el aceite debe purificarse al máximo para eliminar el agua. También es necesario vaciar regularmente el depósito tras la purificación. Si no es posible mejorar la calidad del combustible, se puede evitar la germinación mediante el uso de biocidas.