Proceso de soldadura TIG y MIG del aluminio: comparación de tecnologías, puntos de operación y aplicaciones industriales

发布时间:2025-05-17 分类:Blog 浏览量:7945

Los retos y la importancia de la soldadura del aluminio

Las aleaciones de aluminio se utilizan ampliamente en aplicaciones de automoción, aeroespaciales y navales debido a su peso ligero, alta resistencia y resistencia a la corrosión. Sin embargo, su alta conductividad térmica, fácil oxidación y sensibilidad a las grietas térmicas hacen que el proceso de soldadura se enfrente a serios retos. Por ejemplo, en el caso de las bandejas de baterías para vehículos de nueva energía, la soldadura debe ser a la vez de alta resistencia y estanca al gas, lo que es difícil de cumplir con los procesos tradicionales, y las tecnologías de soldadura TIG y MIG ofrecen una solución eficaz para ello.

Características del aluminio:

pequeña densidad:: Las aleaciones de aluminio son menos densas que el acero y el cobre, con unos 2,7 g/cm3, por lo que los productos de aleación de aluminio son más ligeros que los de acero del mismo volumen.

alta resistenciaAleaciones de aluminio : Las aleaciones de aluminio tienen una gran resistencia y dureza, que pueden aumentarse considerablemente mediante tratamiento térmico.

Buena conductividadaleaciones de aluminio: las aleaciones de aluminio tienen mejor conductividad eléctrica que el cobre y el acero puros y pueden utilizarse para fabricar materiales conductores como alambres y cables.

Buena resistencia a la corrosiónLa superficie de la aleación de aluminio puede formar fácilmente una densa película de óxido con buena resistencia a la corrosión.

Tecnología de soldadura TIG en detalle

Principio del proceso y configuración del equipo

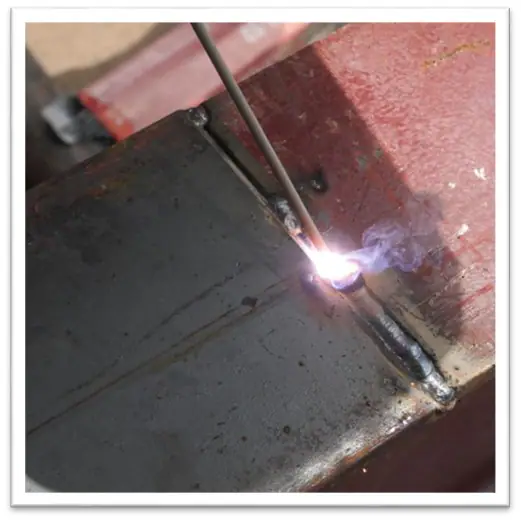

La soldadura TIG (soldadura con gas inerte de tungsteno) utiliza un electrodo de tungsteno no fundido para formar un baño de fusión bajo la protección de gas inerte (argón o helio). La máquina de soldadura AC TIG puede eliminar eficazmente la película de óxido (Al₂O₃) en la superficie de la aleación de aluminio mediante el efecto de aplastamiento catódico, que es adecuado para la soldadura de aleaciones de aluminio de la serie 6 (por ejemplo, 6061) y la serie 5 (por ejemplo, 5052).

Puntos de funcionamiento y ajuste de parámetros (tomando como ejemplo la aleación de aluminio 6061)

- Tratamiento previo a la soldadura:

- Limpieza con acetona para eliminar la contaminación por aceite, cepillo de alambre de acero inoxidable lijado mecánico de la capa de oxidación (papel de lija prohibido para evitar la contaminación por carbono).

- Parámetros de soldadura:

- Corriente: 80-200A (modo de impulsos CA, cuentas de corriente base para 30%).

- Electrodo de wolframio: Electrodo de wolframio cerio (diámetro 2,4 mm, punta rectificada con un ángulo de cono de 30°).

- Gas protector: argón (pureza ≥99,99%), caudal 10-12L/min.

- Elección del alambre de relleno: ER4043 (contenido de silicio 5%, buena resistencia a las fisuras) o ER5356 (contenido de magnesio 5%, alta resistencia).

Puntos fuertes y limitaciones

- vanguardiaCordones de soldadura bonitos y sin salpicaduras, adecuados para chapas finas (1-3 mm) y componentes de precisión (por ejemplo, disipadores de calor electrónicos).

- restringir algo dentro de unos límitesVelocidad de soldadura lenta (aprox. 0,3 m/min) y costes de mano de obra elevados.

Tecnología de soldadura MIG en detalle

Principio del proceso y selección del equipo

La soldadura MIG (soldadura con electrodo de fusión blindado con gas inerte) adopta un mecanismo de alimentación continua del alambre, que es adecuado para soldar chapas de grosor medio. El sistema de alimentación de alambre push-pull resuelve el problema de la alimentación deficiente del alambre causada por la blandura de los alambres de aleación de aluminio (por ejemplo, ER5183). La mezcla de gases (Ar+He) mejora la estabilidad del arco y reduce la porosidad.

Puntos de funcionamiento y configuración de los parámetros (tomando como ejemplo la aleación de aluminio 5083)

- Tratamiento previo a la soldadura:

- Las planchas gruesas (>10 mm) deben precalentarse a 80-120 °C (para reducir el riesgo de agrietamiento térmico).

- Diseño del bisel: bisel en V (ángulo 60°-70°), borde romo 1-2mm.

- Parámetros de soldadura:

- Corriente: 220-260A (modo de doble pulso, pulso de baja frecuencia para reducir las salpicaduras).

- Voltaje: 24-26V, velocidad de alimentación de alambre 8m/min.

- Gas protector: Ar (80%) + He (20%), caudal 18-20L/min.

Puntos fuertes y limitaciones

- vanguardia: Alta eficacia (velocidad de hasta 1,2 m/min), adecuada para la producción en serie de cordones de soldadura largos, como chasis de automóviles.

- restringir algo dentro de unos límitesControl de las salpicaduras: el control de las salpicaduras es difícil (hay que optimizar los parámetros de los impulsos) y la inversión inicial en el equipo es elevada (unos 500.000 dólares para el sistema robotizado).

TIG vs MIG: Guía de selección del proceso

| término de comparación | Soldadura TIG | Soldadura MIG |

|---|---|---|

| Espesor aplicable | 1-6 mm (hoja) | 3-25 mm (placas medianas y gruesas) |

| Calidad de la soldadura | Alta precisión, sin salpicaduras | Alta eficiencia, control de salpicaduras |

| costes (fabricación, producción, etc.) | Costes laborales en porcentaje de 60% | Reparto de costes de equipos y consumibles 70% |

| aplicación típica | Pieles aeroespaciales, carcasas electrónicas | Cubiertas de barcos, piezas estructurales de automóviles |

Normas de prevención, control e inspección de defectos de soldadura

5.1 Soluciones a defectos comunes

- burbuja de aire: Asegúrese de la pureza del gas de protección (punto de rocío del argón ≤ -50°C) y limpie bien el metal base antes de soldar.

- grieta térmicaSeleccione alambre ER5356 con alto contenido de Mg (Mg/Si>1,5) y controle la temperatura entre capas <100℃.

- sin fusionarAumentar la corriente 10%-15% y reducir la velocidad de soldadura a 0,8m/min (soldadura MIG).

5.2 Métodos de detección

- Inspección visual (VT)Detección de grietas y aristas en la superficie de la soldadura con referencia a la norma ISO 10042.

- Inspección por rayos X (RT): De acuerdo con los requisitos de la norma AWS D1.2, el diámetro de los orificios de ventilación ≤ 1,5 mm es cualificado.

6. Preguntas más frecuentes (FAQ)

P1: ¿Se puede utilizar la soldadura TIG para soldar aleaciones de aluminio con corriente continua?

- ¡NO! El TIG de corriente continua no romperá la película de óxido, debe utilizarse corriente alterna.

Q2:¿Cómo resolver el problema de la alta salpicadura en la soldadura MIG?

- Cambiar a modo de doble pulso, reducir la corriente de pico (ejemplo: de 300A a 260A) y aumentar la proporción de helio a 30%.

P3: ¿Es necesario un tratamiento térmico tras la soldadura?

- Las aleaciones de aluminio de la serie 6 (como la 6061) deben someterse a un tratamiento de disolución después de la soldadura (530 ℃ × 2h de enfriamiento en agua + 180 ℃ × 8h de envejecimiento) para restaurar su resistencia.