Alüminyum döküm hataları ve nedenleri

发布时间:2024-12-10 分类:kamu bi̇lgi̇lendi̇rmesi̇ 浏览量:8889

Basınçlı dökümün üç unsuru

Basınçlı döküm makinesi, basınçlı döküm alaşımı ve basınçlı döküm kalıbı, basınçlı döküm üretiminin üç ana unsurudur, biri eksik olamaz.

Sözde kalıp döküm işlemi, organik ve kapsamlı bir şekilde üç unsurdur, böylece ritmik olarak istikrarlı olabilir ve verimli bir şekilde görünüm, iyi iç kalite, çizimlere veya dökümlerin anlaşma gereksinimlerine uygun boyutlar üretebilir.

Şirket denetimleri için kriterler

1. Kontrollü bilgiler: çizimler, kalite kontrol sayfaları;

2, ulusal standart, hat standardı (JIS kalıp döküm standardı);

3. Örnek müşteri limitleri

Basınçlı dökümün boyutlarda değişikliklere eğilimli parçaları:

1 、 Kaydırıcı

2、Çekirdek

3、Bölünen yüzey boyutu

4. Üst çubuk (özel gereksinimler hariç, şirket içindeki en ekonomik kılavuz)

Üst çubuğun iç yüzeyi, dökümün gövdesine göre 0,30 mm içinde yükseltilebilir veya girintili olabilir.

Üst çubuğun dış yüzeyi (cilalanabilir kısım) dökümün gövdesine göre 0,30 mm yükseltilebilir (cilalanamayan kısım 0,30 mm girintilidir).

Sızdırmazlık oluğu kenarı ve parça kenarının üst çubuğu, döküm gövdesine göre 0,30 mm içinde yükseltilebilir.

Basınçlı dökümdeki ana kusurlar

1, yüzey kusurları: hava deliklerinde döküm sistemi, cüruf delikleri, çatlaklar, gevşek, soğuk ayrışma, yanlış tip, ara katman, kütük önü çok büyük (yukarı), kabarcıklar, büzülme, yetersiz döküm, karbon, kalıba yapışma, gerilmeler, çökme, akış izleri, çukurlaşma, ovma, çatlama

2、İç kusurlar: hava delikleri, büzülme delikleri, kum delikleri, yetersiz dolgu, sızıntı, mekanik özellikler standardı karşılamıyor

3. Boyutsal kusurlar: deformasyon, aşırı büzülme

4、Malzeme kusurları: sert noktalar, çevresel gereksinimler, kimyasal bileşim nitelikli değil

Basınçlı döküm yüzey kusurlarının sınıflandırılması

1、İç kusurlar: hava delikleri, büzülme delikleri, kum delikleri, gevşeklik dahil

2, dış kusurlar: çatlaklar, soğuk ayrışma, yanlış tip, ara katman, kütük önü çok büyük (yukarı tip), kabarcıklar, büzülme, düşük döküm, karbon, kalıba yapışma, gerilme, çökme kenarı, akış izleri, çukurlaşma, ovma, çatlama, üst tambur, vurma yarası

Stoma:

Özellikler: daha düzenli bir şekle ve daha pürüzsüz bir yüzeye sahip delikler

Sınıflandırma: iğne delikleri, deri altı hava delikleri, konsantre büyük hava delikleri

Sebep:

1. Kötü arıtma, kötü gaz giderme

2. Kötü egzoz, mantıksız kalıp tasarımı

3. İç yolluk enjeksiyon hızı çok yüksek, ikincil enjeksiyon hızı doğru konumda değil ve kalıp içindeki gaz zamanında boşaltılamıyor.

4. Kalıp boşluğu çok derin

5. Aşırı işleme payı

Denetim araçları: makine işleme, parlatma

Büzülme:

Özellikleri: Dökümlerin kürleme işlemi sırasında yetersiz dengelemeden kaynaklanan pürüzlü yüzeylere sahip düzensiz şekilli delikler.

Sebep:

1. Malzeme sıcaklığı çok yüksek

2. Spesifik basınç çok düşük

3. Eşit olmayan duvar kalınlığı sıcak bağlantılara neden olur

4. Taşma kanalı çok ince

5. Basınç odası yeterince dolu değil, kek çok ince, telafi sınırlı.

6. Daha küçük iç kapı

7. Kalıbın yüksek yerel sıcaklığı

Denetim araçları: makine işleme

Trahom:

Özellikler: pürüzlü, düzensiz, nispeten yoğun cüruf delikleri

Sebep:

Kum döküm yaygın kusurlar, basınçlı döküm nispeten nadirdir. Genellikle yükselticilerin kök ve işleme uç yüzünün küçük ve orta ölçekli alüminyum döküm parçalarında görülür. Kirlenmiş döküm alüminyum alaşımlı malzemenin kullanımı, organik bileşiklerle lekelenmiş ve malzemenin ciddi oksidasyon korozyonu, kum gözlerinin görünümünde kalıp dökümü üretecektir.

Muayene araçları: makine işleme, parlatma, zımparalama

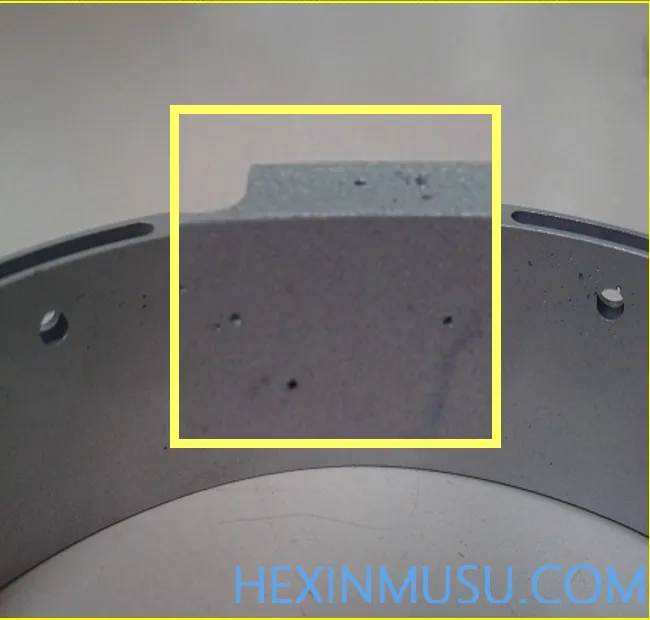

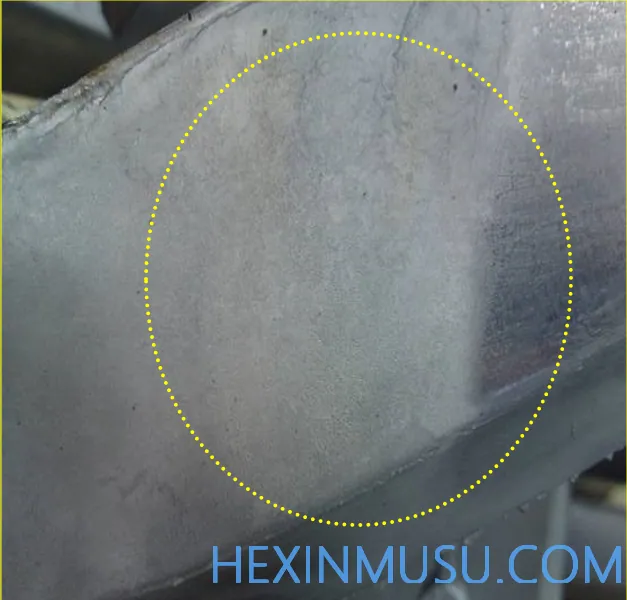

Gevşek:

Özellikler: sertlik olmadan yüzey tabakasının makroskopik organizasyonu

Sebep:

1. Düşük kalıp sıcaklığı

2. Malzeme sıcaklığı çok düşük

3. Küçük özgül basınç

4. Çok fazla boya

Muayene araçları: zımparalama, kum üfleme

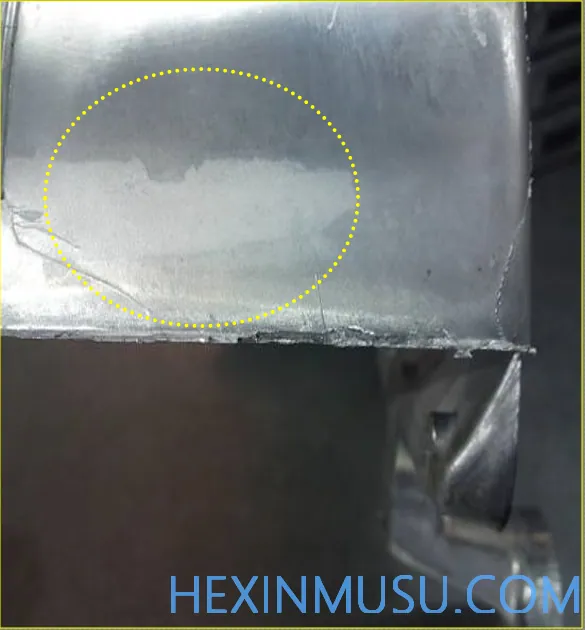

Çatlaklar:

Özellikleri: Alaşım matrisi, nüfuz eden ve etmeyen olarak ikiye ayrılan ince bir ipliksi boşluk oluşturmak üzere hasar görür veya bağlantısı kesilir. Daha sonra gelişebilir.

Sebep:

1. Makul olmayan döküm yapısı, büzülme gerilimi, yuvarlatılmış köşeler çok küçük.

2. Kalıp sıcaklığı çok düşük

3. Kalıbı çok geç veya çok erken açın

4. Alaşımda çok fazla safsızlık: çinko, bakır, silikon içeren alüminyum alaşımı yüksektir.

5. Ejektör sapması

Denetim araçları: Gözle denetim

Soğuk ayrıştırma:

Özellikleri: Daha düşük sıcaklıklardaki metallerin birbirine değdiği ancak tam olarak kaynaşmadığı, düzensiz doğrusal bir şekle sahip boşluk. İki türü vardır: nüfuz eden ve nüfuz etmeyen, dış kuvvet altında gelişebilir.

Sebep:

1. Malzeme sıcaklığı çok düşük, kalıp sıcaklığı çok düşük

2. Zayıf alaşım akışkanlığı

3. Kapı makul değil, süreç çok uzun

4. Basınç enjeksiyon oranı çok düşük

5. Düşük özgül basınç

6. Ayrı tellerde sıvı metal dolgu

Denetim araçları: Gözle denetim

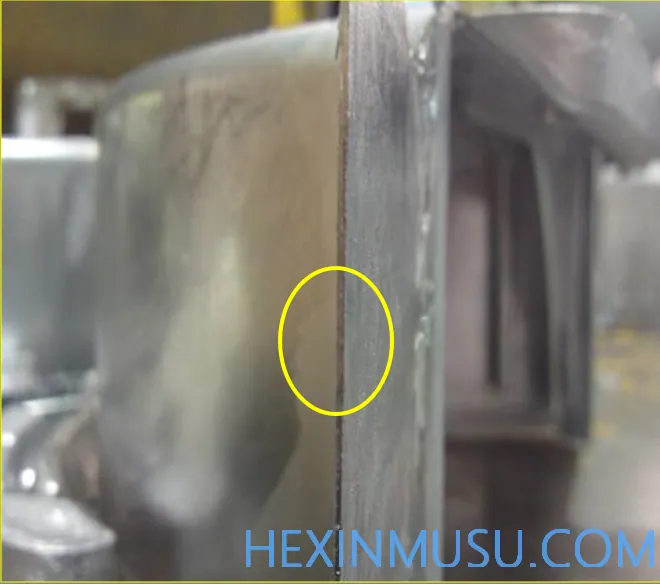

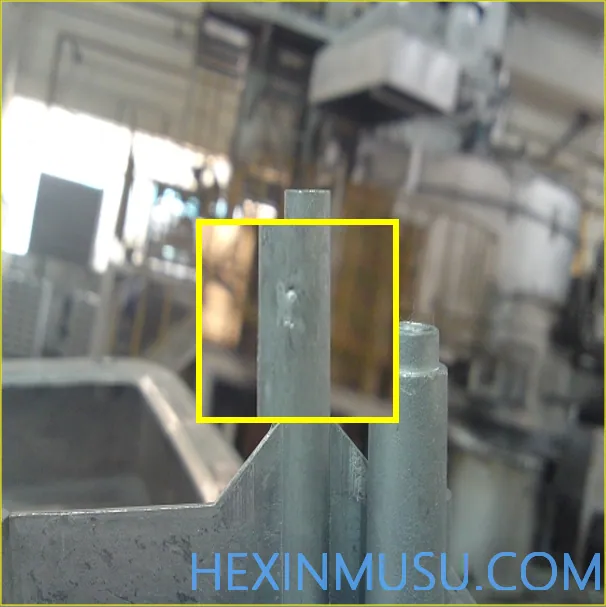

Yanlış tip:

Özellikler: Dökümün bir parçası yanlış hizalanmış ve başka bir parçadan yer değiştirmiştir. Burada kızağın bir kısmının yerinde olmaması olgusunu genişletiyorum.

Sebep:

1. Her iki yarının ek parçalarında üretim hataları

2. Kalıp ek parçasının yer değiştirmesi

3. Kalıp kılavuz parçalarının aşınması

Muayene araçları: çapak alma işleminden sonra görsel muayene, kumpas ölçümü

diseksiyon:

Özellikler: çift göz kapağı şekli, parçanın kısmi tamamlanmamışlığı, sürgünün kenarlarında ve ayırma yüzeyinde görülür.

Sebep.

Kızaklar, kesici uçlar veya ayırma yüzü kenarları yapışır ve çözünmez. Sürgü ile sürgünün kaydırıcı kısmı arasında bir boşluk var, alaşım katılaşmaya giriyor veya hatta kaydırıcı yerinde değil veya sıkışmış.

Denetim araçları: Çapak alma işleminden sonra görsel denetim

Aşırı kütük önler (yükselen tip)

Özellikler: Döküm kenarlarında aşırı aşınma

Sebep:

1. Basınçlı döküm makinesi sıkıştırma kuvveti yeterli değil

2. Kalıplar sıkıca kapatılmamış ve kalıplar hasar görmüş.

3. Ayrılan yüzey kalıntısı temizlenmemiş

4. Aşırı basınç enjeksiyon oranı

5. Yanlış tonajlı kalıp tasarımı

Muayene araçları: kaliper testi

Baloncuklar:

Özellikler: Dökümün pürüzsüz yüzeyinde depresyon

Sebep:

1. Döküm kalınlığı sapması büyüktür

2. Malzeme sıcaklığı çok yüksek, alaşım büzülmesi büyük

3. Daha düşük destek

4. İç kapının daha küçük kesiti, daha az kompanzasyon

5. Daha yüksek kalıp sıcaklığı

Kontrol araçları: Sprey boya

Büzülme:

Özellikler: Dökümün pürüzsüz yüzeyinde depresyon

Sebep:

1. Döküm kalınlığı sapması büyüktür

2. Malzeme sıcaklığı çok yüksek, alaşım büzülmesi büyük

3. Daha düşük destek

4. İç kapının daha küçük kesiti, daha az kompanzasyon

5. Daha yüksek kalıp sıcaklığı

Kontrol araçları: Sprey boya

Tahminlerin altında:

Özellikler: Dökümler tam olarak doldurulmamış gibi görünüyor

Sebep:

1. Düşük malzeme ve kalıp sıcaklığı

2. Düşük enjeksiyon hızı

3. Zayıf alaşım akışkanlığı

4. Mantıksız döküm sistemi

5. Aşırı boya sıçraması

6. Kalıp boşlukları çok derin ve kalıp çok karmaşık.

Denetim araçları: Gözle denetim

Karbon birikimi:

Özellikleri: Yüksek sıcaklıktan sonra boya tarafından oluşturulan oksit kalıba yapışır ve döküm yüzeyi beyazımsı ve pürüzlü bir yüzeydir.

Sebep:

1. Çok fazla boya püskürtmek

2. Boya çok kalın

3. Düşük kalıp sıcaklığı

4. Çıkarmak için zamanında cilalanmamış

Denetim araçları: sprey boya, görsel denetim

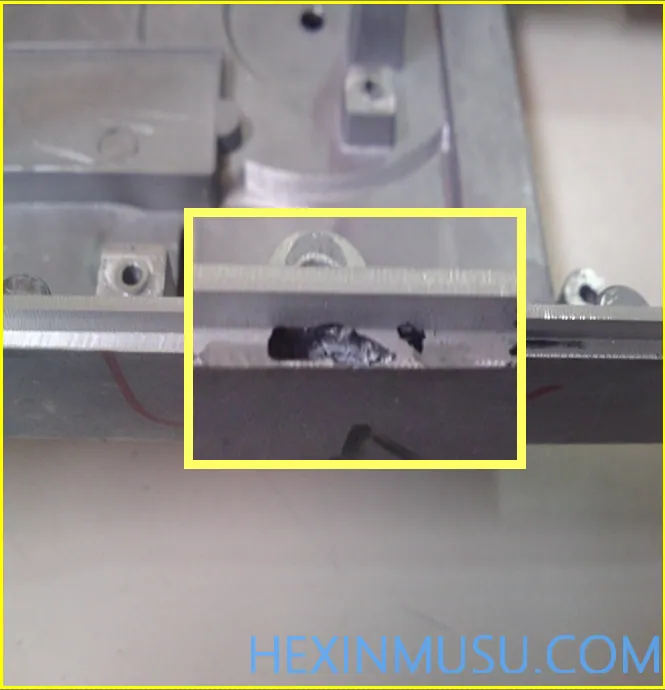

Yapışkan kalıp:

Özellikler: Kalıba yapışan fazla malzeme nedeniyle dökümler doldurulmamış görünür.

Sebep:

1. Fazla malzeme kalıba yapışır

2. Kalıbın pürüzlü yüzeyi

3. Kalıp sıcaklığı çok yüksek

4. Kalıp çekmede küçük koniklik

5. Hızlı dökme hızı ve yanlış doldurma şekli

Muayene araçları: görsel muayene, çapak alma gözlemi

Suşlar:

Özellikler: Kalıba yapışan fazla malzeme nedeniyle dökümler doldurulmamış görünür.

Sebep:

1. Fazla malzeme kalıba yapışır

2. Kalıbın pürüzlü yüzeyi

3. Kalıp sıcaklığı çok yüksek

4. Kalıp çekmede küçük koniklik

5. Hızlı dökme hızı ve yanlış doldurma şekli

Muayene araçları: görsel muayene, çapak alma gözlemi

Çökmüş kenarlar:

Özellikler: döküm yüzeyi içbükey parlak yüzey görünümündedir

Sebep.

1. Yetersiz kalıp sertliği

2. Kalıbın kenarı uzun süre yüksek sıcaklıkta ekstrüde edilir.

3. Kalıp kenarının çıkıntı yapan kısmının zamanında çıkarılmaması

Denetim araçları: zımparalama sonrası gözlem ve görsel denetim

Akış işaretleri:

Özellikler: metal akışı ile aynı yönde pürüzsüz doku, lokalize çökme

Sebep:

1. Çok fazla boya

2. Çok hızlı doldurma

3. Boşluğu eşzamansız olarak dolduran iki metal akışının geride bıraktığı ürün.

4. Düşük kalıp sıcaklığı

Denetim araçları: Parlatma

Kenevir yüzeyi:

Özellikler:Yüzeyde küçük çukurlar dağılım alanı

Sebep:

1. Kalıp sıcaklığı çok düşük, malzeme sıcaklığı çok düşük

2. Dolgu metali, yüksek hızda duvara çarpan yoğun damlacıklar halinde dağılır.

3. İç kapı kalınlığı küçüktür

Denetim araçları: görsel denetim, sprey boyama

Sifonu çek:

Özellikler: Kapıya yakın geniş çıkıntı alanı

Sebep:

1. Yetersiz kalıp sertliği

2. Kalıp yaşlanması

3. Dökme hızı çok yüksek

4. Çok yüksek malzeme sıcaklığı, yetersiz ön ısıtma

5. Düzenli ısıl işlem yok

Denetim araçları: görsel denetim, zımparalama sonrası gözlem

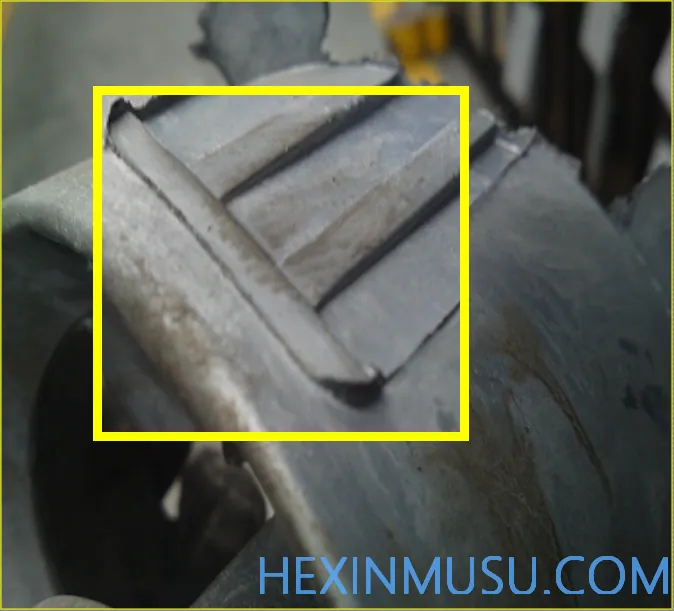

Çatlak:

Özellikler: döküm yüzeyinde ağ şeklinde kabarık izler ve metal mahmuzlar

Sebep:

1. Sıcak ve soğuk değişimleri yoğundur

2. Uygun olmayan kalıp malzemeleri

3. Çok yüksek malzeme sıcaklığı, yetersiz ön ısıtma

4. Düzenli ısıl işlem eksikliği

5. Kalıbın pürüzlü yüzeyi

6. Basınç enjeksiyon hızı çok hızlı, boşluk üzerinde olumlu etki

Denetim araçları: görsel denetim, zımparalama sonrası gözlem

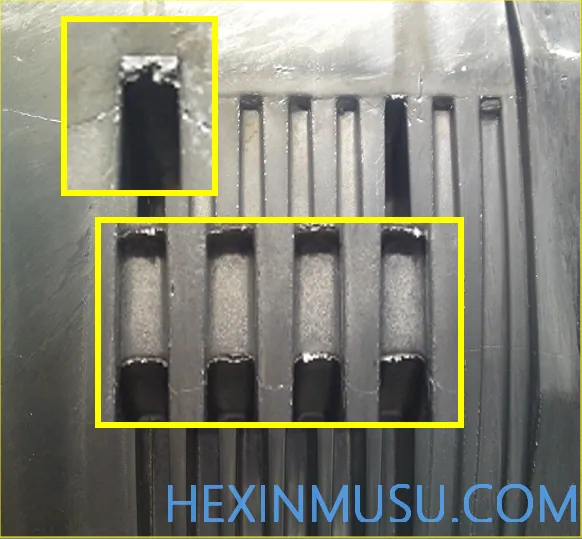

En iyi davul:

Özellikler: Üst çubuğun arkasında yüzey şişkinliği

Sebep:

1. Yetersiz kalıp açma süresi

2. Daha yüksek özgül basınç

3. Yetersiz boya püskürtme

4. İnce duvar kalınlığı

5. Üst çubuk üzerinde eşit olmayan kuvvet

Denetim araçları: sprey boya, görsel denetim

Küf vuruşu:

Özellikler: Kalıp yapışkan malzemesi çıkarıldığında geride kalan vuruntu izleri

Sebep:

1. Zayıf kalıp sertliği

2. Fazla malzemeyi temizlerken yanlış kullanım

3. Vuruntu izlerinin zamanında onarılmaması

Denetim araçları: görsel denetim, sprey boyama

Kalıp korozyonu:

Özellikler: Parçanın yüzeyinde kalıp korozyonunun karakteristik alanlarında kabarık çukurlar

Sebep:

1. Üretimden sonra kalıbın zamanında temizlenmemesi

2. Kalıp yüzeyinin bakımının zamanında yapılmaması

Denetim araçları: görsel denetim, sprey boyama

iç kusur

Yetersiz dolum, sızıntı, standartların altında mekanik özellikler

Belirtiler: gözeneklilik, büzülme, kum delikleri, gevşeklik, mekanik test başarısızlığı, yetersiz gerilme mukavemeti, vb.

Test araçları:

Deneme amaçlı işleme (tornalama, frezeleme, delme, zımparalama, üfleme, parlatma, zımparalama, vb.)

Sızıntı testi

Çekme testi

boyutsal kusur

Deformasyon, aşırı büzülme

JIS standardı, düzlüğün çizimlerde işaretlenmediği durumlarda geçerlidir:

Maksimum döküm boyutu Tolerans inç (mm)

2. Alüminyum alaşımlı dökümün normal büzülmesi: 0.3%-0.5%

maddi kusur

1. Sert nokta: makine işleme sırasında bıçak kırılması

2. Çevresel gereksinimler: ROHS gibi

3. Niteliksiz kimyasal bileşim: mekanik özellikler

4. Korozyon direnci vb.