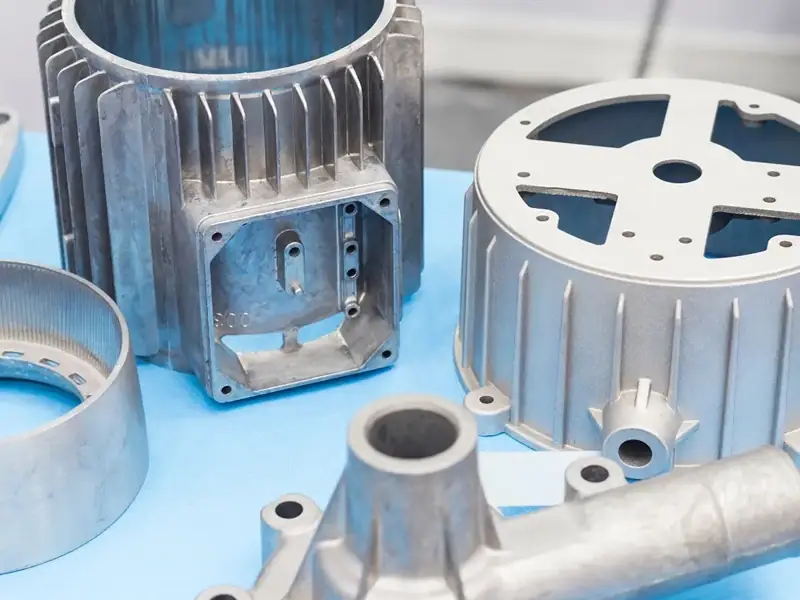

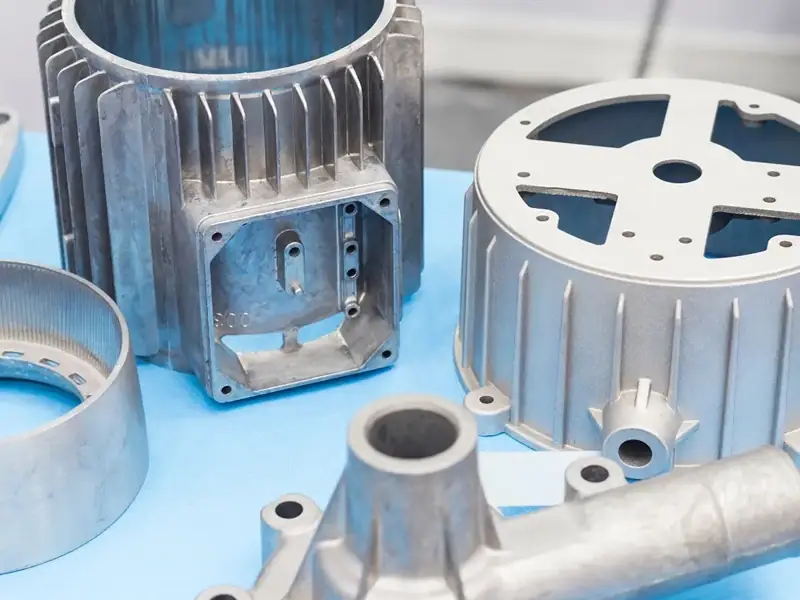

Peças de alta qualidade

Com 15 anos de experiência de fabrico, a HEXIN oferece fundição de precisão com controlos de qualidade abrangentes em todas as fases: antes da produção, durante a produção, inspeção do primeiro artigo e antes da entrega.

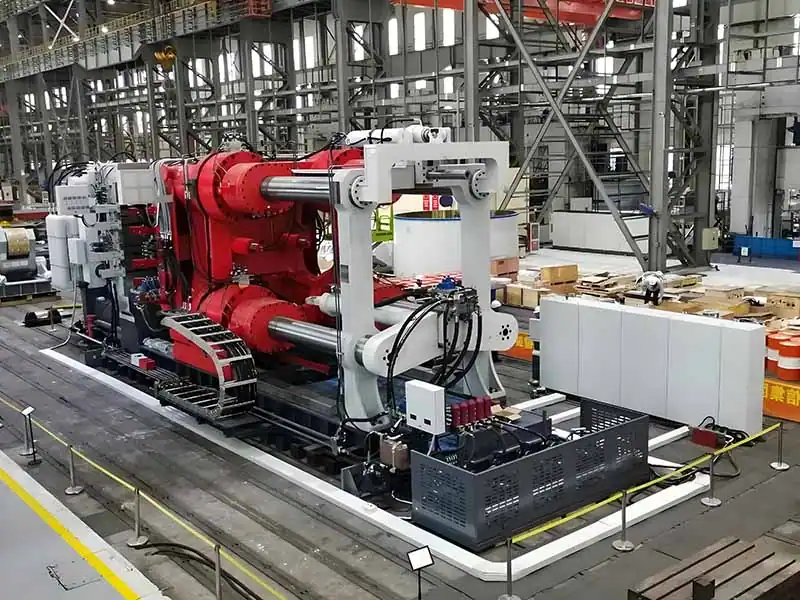

Entrega rápida do produto

A rede de fabricantes de fundição injectada da HEXIN na China assegura uma produção eficiente e rápida. As nossas capacidades incluem instalações de automação de última geração para apoiar projectos personalizados complexos.

Especialistas em fundição injectada

Como especialistas em soluções personalizadas de fundição injectada, podemos aumentar a durabilidade dos produtos e reduzir os custos. A nossa tecnologia e maquinaria avançadas garantem que cada peça é de alta qualidade, funcional e esteticamente agradável.

O que é a fundição injectada

A fundição sob pressão é o processo de formação de peças metálicas através do molde, dividido principalmente em fundição de alta pressão (prototipagem rápida de alta pressão, adequada para peças de precisão complexas e estrutura de paredes finas), fundição de baixa pressão (enchimento lento de baixa pressão, especializado em propriedades mecânicas elevadas e peças ocas) e fundição por gravidade (vazamento por gravidade natural, adequado para peças grandes e simples). peças). Com base no equipamento de fundição sob pressão de precisão e no processo personalizado, a Hersin Moulding fornece todo o processo, desde a conceção do molde até ao pós-processamento, para as necessidades dos novos veículos de energia e radiadores electrónicos, tendo em conta a elevada precisão, a elevada densidade e o acabamento superficial das peças, e ajuda os clientes a otimizar a eficiência da produção e o desempenho dos produtos, e realiza a ligação perfeita desde o desenvolvimento do protótipo até ao fabrico em série.

Na Hersin, a nossa equipa de especialistas analisa cuidadosamente cada projeto de fundição injetada para garantir que a nossa abordagem satisfaz os seus requisitos específicos. Damos prioridade à otimização dos nossos processos de produção para garantir que cada componente cumpre elevados padrões de durabilidade e estética. Ao concentrarmo-nos em técnicas de fundição avançadas e ao utilizarmos máquinas de fundição injetada de precisão, podemos ajudá-lo a alcançar a excelência tanto em termos de função como de aspeto, aumentando, em última análise, o valor global do seu produto.

Áreas de aplicação da fundição injectadaA fundição injetada é um processo de fundição de metal de alta precisão e alta eficiência que é amplamente utilizado numa série de indústrias devido à sua capacidade de produzir componentes com dimensões precisas e qualidade consistente. Seguem-se as principais áreas de aplicação do processo de fundição sob pressão:

Vantagens e desvantagens da fundição injectada a alta pressãoO processo de fundição sob pressão de alta pressão oferece uma série de vantagens únicas no fabrico de peças metálicas, tornando-o a tecnologia de eleição para componentes de precisão complexos nas indústrias automóvel, eletrónica de consumo e de electrodomésticos:

Vantagens e desvantagens da fundição injectada a baixa pressãoO processo de fundição sob pressão a baixa pressão tem uma série de vantagens únicas no fabrico de peças metálicas, tornando-o a tecnologia de eleição para componentes de elevado desempenho mecânico nos sectores automóvel, aeroespacial e de equipamento industrial:

Vantagens e desvantagens da fundição injectada por gravidadeO processo de fundição por gravidade tem uma série de vantagens únicas no que diz respeito ao fabrico de peças metálicas, tornando-o a tecnologia de eleição para peças grandes e de paredes espessas nas indústrias de maquinaria pesada, equipamento agrícola e construção:

O que é o processo de fundição sob pressão?

A fundição injetada é um processo de fundição em que o metal fundido (por exemplo, alumínio, zinco, ligas de magnésio) é injetado num molde de precisão sob alta pressão. Este processo é capaz de produzir peças com formas complexas e dimensões precisas, sendo amplamente utilizado nas indústrias automóvel, eletrónica e de electrodomésticos. Através da injeção a alta pressão, o metal fundido preenche o molde e, após arrefecimento, a peça é formada com uma boa qualidade de superfície e elevada resistência.

Qual é a produtividade da fundição injectada?

O processo de fundição sob pressão é altamente produtivo e adequado para a produção em massa. Uma vez feitos os moldes, pode ser produzido um grande número de peças de forma eficiente. Devido à injeção de alta pressão de metal fundido para preencher o molde, as peças podem ser moldadas num curto período de tempo, encurtando o ciclo de produção, especialmente adequado para indústrias com elevada procura, como a indústria automóvel e a eletrónica.

Que defeitos podem ocorrer durante a fundição sob pressão?

Os seguintes defeitos podem ocorrer durante o processo de fundição sob pressão:

- bolha de arCavidade formada pela não saída de um gás ou por um arrefecimento desigual.

- barreira ao frioFissura ou zona de fraqueza formada pelo facto de o metal não fluir e não se unir completamente.

- crepitaçõesFissuras devidas a uma má conceção do molde, a um arrefecimento desigual ou a uma tensão excessiva do metal.

- defeito de superfície: por exemplo, riscos, bolhas, etc., que podem afetar a qualidade estética da peça.

As peças fundidas sob pressão podem ser pós-processadas?

Sim, as peças fundidas sob pressão requerem normalmente algum pós-processamento para melhorar ainda mais a precisão dimensional e a qualidade da superfície. As técnicas comuns de pós-processamento incluem:

- maquinagemFresagem, torneamento, etc., para redimensionar peças e remover rebarbas ou superfícies irregulares.

- tratamento de superfícieJato de areia, polimento, anodização, etc., para melhorar a qualidade do aspeto e a resistência à corrosão das peças.

- tratamento a quente (por exemplo, de metais)Revestimento: Aumento da dureza e da resistência de uma peça por recozimento, têmpera, etc., para satisfazer requisitos específicos de trabalho.

Quais são as tolerâncias para a fundição injectada?

As tolerâncias para os processos de fundição sob pressão situam-se normalmente entre ±0,1mm e ±0,5mm, dependendo do tamanho e da forma da peça. Através de uma conceção precisa do molde e de um controlo rigoroso do processo, as peças fundidas sob pressão podem atingir uma elevada precisão dimensional e são adequadas para aplicações industriais que exigem requisitos de elevada tolerância.

Qual é o prazo de entrega habitual para os moldes de fundição injetada?

O prazo de entrega dos moldes de fundição injetada é normalmente de quatro a oito semanas, dependendo da complexidade do molde, da escolha do material e da capacidade de produção da fábrica. Se o projeto do molde for complexo ou exigir vários ajustes, o prazo de entrega pode ser prolongado.

A que é que devo prestar atenção na conceção da fundição injectada?

Os seguintes pontos devem ser considerados na conceção da fundição injectada:

- Uniformidade da espessura da paredeA espessura da parede da peça deve ser uniforme para evitar a segregação a frio ou a distorção.

- Conceção racional dos gases de escapeDesenho de orifícios de ventilação para descarregar o ar e o gás para evitar defeitos de porosidade.

- Conceção do sistema de arrefecimentoO molde deve ter canais de arrefecimento adequados para assegurar um arrefecimento uniforme do metal fundido e para reduzir as tensões internas e a deformação.

- Conceção do corredor e do portãoDesign razoável do sistema de corrediça e portão para garantir o fluxo suave do metal no molde para evitar defeitos.

Porque é que a porosidade ocorre na fundição injectada e como pode ser evitada?

A porosidade forma-se quando o gás ou o ar não é completamente expulso do metal fundido. As causas comuns incluem uma conceção deficiente do escape, uma taxa de injeção de metal excessiva e um arrefecimento desigual. As medidas para evitar a porosidade são:

- Design melhorado do escapeProteção contra a corrosão: Assegurar que o molde é concebido com aberturas de ar adequadas.

- Controlo da taxa de injeçãoEvitar pressões e velocidades de injeção excessivas que provoquem a retenção de gás.

- Otimização da temperatura de fundiçãoTemperatura: Assegurar que o metal fundido está à temperatura correta e evitar o sobrearrefecimento ou o sobreaquecimento.