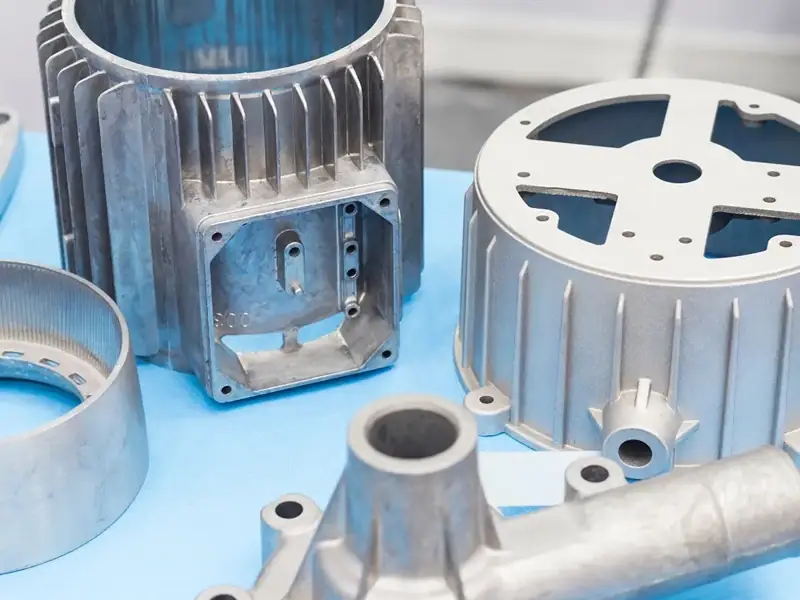

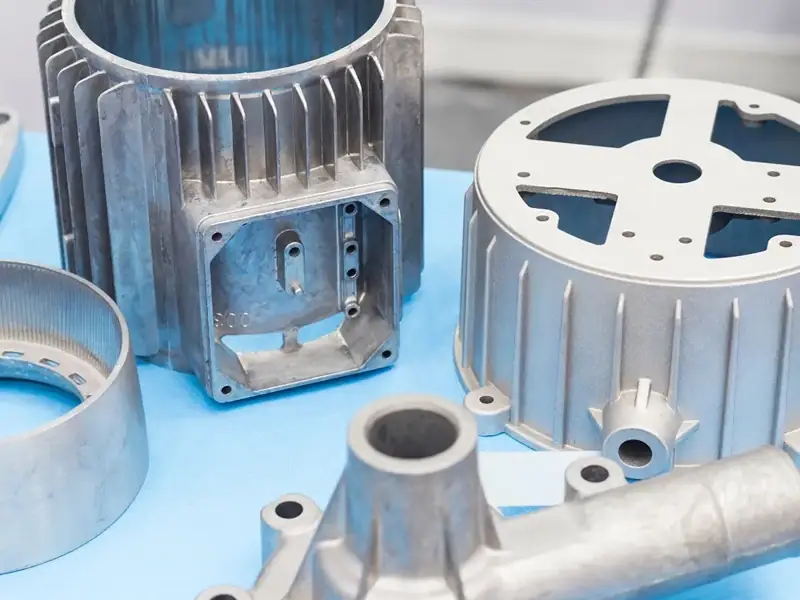

Высококачественные детали

Имея 15-летний опыт производства, HEXIN предлагает прецизионное литье под давлением со всесторонней проверкой качества на всех этапах: перед производством, в процессе производства, при проверке первого изделия и перед поставкой.

Быстрая доставка товара

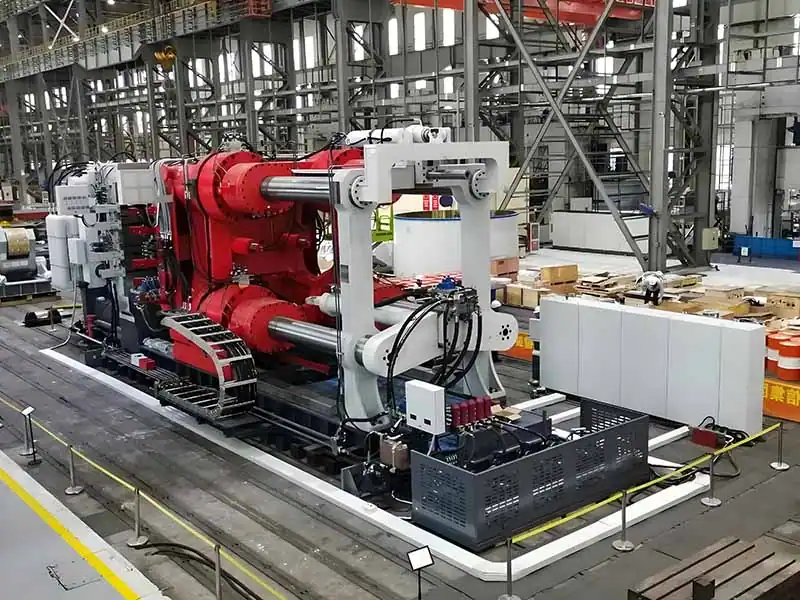

Сеть производителей литья под давлением HEXIN в Китае обеспечивает эффективное и быстрое производство. Наши возможности включают в себя современное автоматизированное оборудование для поддержки сложных индивидуальных проектов.

Специалисты по литью под давлением

Будучи экспертами в области литья под давлением на заказ, мы можем повысить долговечность изделий и снизить затраты. Наши передовые технологии и оборудование гарантируют, что каждая деталь будет высококачественной, функциональной и эстетически привлекательной.

Что такое литье под давлением

Литье под давлением - это процесс формообразования металлических деталей, который в основном делится на литье под высоким давлением (быстрое прототипирование под высоким давлением, подходит для сложных точных деталей и тонкостенной структуры), литье под низким давлением (медленное заполнение под низким давлением, специализируется на высоких механических свойствах и полых деталях) и гравитационное литье (естественная гравитационная заливка, подходит для крупных простых.) деталей). Основываясь на оборудовании для точного литья под давлением и индивидуальном процессе, компания Hersin Moulding предоставляет полный комплекс услуг от проектирования формы до последующей обработки для нужд новых энергетических транспортных средств, электронных радиаторов и других областей, принимая во внимание высокую точность, высокую плотность и чистоту поверхности деталей, и помогает клиентам оптимизировать эффективность производства и производительность продукции, а также реализует бесшовное соединение от разработки прототипа до серийного производства.

В компании Hersin наша команда экспертов тщательно анализирует каждый проект литья под давлением, чтобы убедиться, что наш подход отвечает вашим конкретным требованиям. Мы уделяем первостепенное внимание оптимизации производственных процессов, чтобы обеспечить соответствие каждого компонента высоким стандартам долговечности и эстетики. Уделяя особое внимание передовым методам литья и используя прецизионные машины для литья под давлением, мы можем помочь вам достичь совершенства как в функциональности, так и во внешнем виде, что в конечном итоге повысит общую стоимость вашего продукта.

Области применения литья под давлениемЛитье под давлением - это высокоточный и высокоэффективный процесс литья металлов, который широко используется во многих отраслях промышленности благодаря своей способности производить компоненты с точными размерами и неизменным качеством. Ниже перечислены основные области применения процесса литья под давлением:

Преимущества и недостатки литья под высоким давлениемПроцесс литья под высоким давлением обладает рядом уникальных преимуществ при производстве металлических деталей, что делает его предпочтительной технологией для изготовления сложных прецизионных компонентов в автомобильной промышленности, производстве бытовой электроники и бытовой техники:

Преимущества и недостатки литья под низким давлениемПроцесс литья под низким давлением обладает рядом уникальных преимуществ при изготовлении металлических деталей, что делает его предпочтительной технологией для производства компонентов с высокими механическими характеристиками в автомобильной, аэрокосмической промышленности и производстве промышленного оборудования:

Преимущества и недостатки гравитационного литья под давлениемПроцесс гравитационного литья под давлением обладает рядом уникальных преимуществ при изготовлении металлических деталей, что делает его предпочтительным для производства крупных толстостенных деталей в тяжелой технике, сельскохозяйственном оборудовании и строительной индустрии:

Что представляет собой процесс литья под давлением?

Литье под давлением - это процесс литья, при котором расплавленный металл (например, алюминиевые, цинковые, магниевые сплавы) впрыскивается в точную форму под высоким давлением. Этот процесс позволяет изготавливать детали сложной формы и точных размеров и широко используется в автомобильной промышленности, электронике и производстве бытовой техники. Благодаря впрыску под высоким давлением расплавленный металл заполняет форму, и после охлаждения образуется деталь с хорошим качеством поверхности и высокой прочностью.

Насколько продуктивно литье под давлением?

Процесс литья под давлением отличается высокой производительностью и подходит для массового производства. После изготовления форм можно эффективно производить большое количество деталей. Благодаря впрыску расплавленного металла под высоким давлением для заполнения формы, детали могут быть сформированы за короткий промежуток времени, что сокращает производственный цикл, особенно подходящий для отраслей с высоким спросом, таких как автомобильная и электронная промышленность.

Какие дефекты могут возникнуть при литье под давлением?

В процессе литья под давлением могут возникнуть следующие дефекты:

- воздушно-пузырьковая: Полость, образовавшаяся в результате неспособности газа выйти наружу или неравномерного охлаждения.

- холодный барьер: Трещина или слабый участок, образовавшийся в результате неспособности металла полностью растечься и соединиться.

- треск: Трещины из-за плохой конструкции формы, неравномерного охлаждения или чрезмерного напряжения металла.

- дефект поверхностиНапример, царапины, пузыри и т.д., которые могут повлиять на косметическое качество детали.

Можно ли подвергать литье под давлением постобработке?

Да, литье под давлением обычно требует некоторой постобработки для дальнейшего повышения точности размеров и качества поверхности. К распространенным методам постобработки относятся:

- обработкаФрезерование, точение и т.д. для изменения размеров деталей и удаления заусенцев или неровных поверхностей.

- обработка поверхности: Пескоструйная обработка, полировка, анодирование и т.д. для улучшения внешнего вида и повышения коррозионной стойкости деталей.

- горячая обработка (например, металла): Повышение твердости и прочности детали путем отжига, закалки и т.д. для удовлетворения конкретных требований к работе.

Какие допуски существуют для литья под давлением?

Допуски для процессов литья под давлением обычно составляют от ±0,1 мм до ±0,5 мм, в зависимости от размера и формы детали. Благодаря точной конструкции формы и строгому контролю процесса литье под давлением позволяет достичь высокой точности размеров и подходит для промышленных применений, требующих высоких допусков.

Каков обычный срок изготовления форм для литья под давлением?

Срок изготовления форм для литья под давлением обычно составляет от 4 до 8 недель, в зависимости от сложности формы, выбора материала и производственных мощностей завода-изготовителя. Если конструкция формы сложная или требует многочисленных корректировок, срок изготовления может быть увеличен.

На что нужно обратить внимание при проектировании литья под давлением?

При проектировании литья под давлением необходимо учитывать следующие моменты:

- Однородность толщины стенок: Толщина стенки детали должна быть равномерной, чтобы избежать холодной сегрегации или деформации.

- Рациональный дизайн выхлопных труб: Создайте вентиляционные отверстия для удаления воздуха и газа, чтобы избежать дефектов пористости.

- Конструкция системы охлаждения: Внутри формы должны быть соответствующие каналы охлаждения для обеспечения равномерного охлаждения расплавленного металла и уменьшения внутреннего напряжения и деформации.

- Конструкция бегунков и ворот: Продуманная конструкция системы бегунов и затворов обеспечивает плавное поступление металла в форму во избежание дефектов.

Почему возникает пористость при литье под давлением и как ее можно избежать?

Пористость образуется, когда газ или воздух не полностью удаляются из расплавленного металла. Распространенными причинами являются плохая конструкция выпускного отверстия, чрезмерная скорость впрыска металла и неравномерное охлаждение. Меры по предотвращению пористости следующие:

- Улучшенная конструкция выхлопной системы: Убедитесь в том, что конструкция формы предусматривает достаточное количество вентиляционных отверстий.

- Контроль скорости впрыска: Избегайте чрезмерных давлений и скоростей впрыска, которые приводят к образованию ловушек для газа.

- Оптимизация температуры литья: Убедитесь, что расплавленный металл имеет нужную температуру, и избегайте переохлаждения или перегрева.