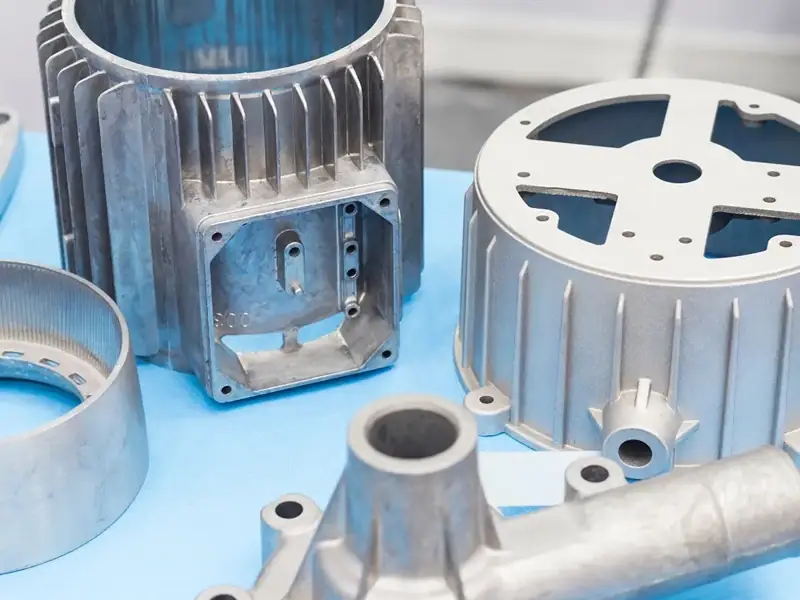

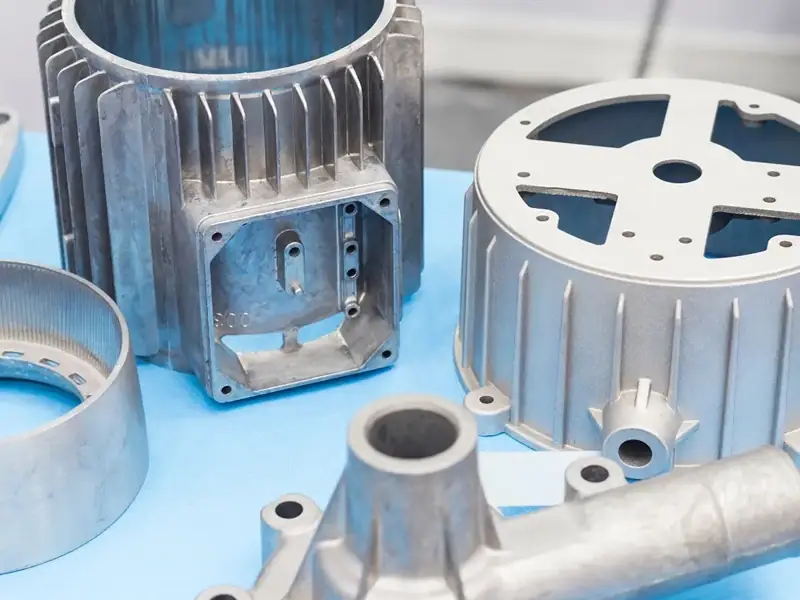

Hochwertige Teile

Mit 15 Jahren Erfahrung in der Herstellung bietet HEXIN Präzisionsdruckguss mit umfassenden Qualitätskontrollen in allen Phasen: vor der Produktion, während der Produktion, bei der Erstmusterprüfung und vor der Auslieferung.

Schnelle Produktlieferung

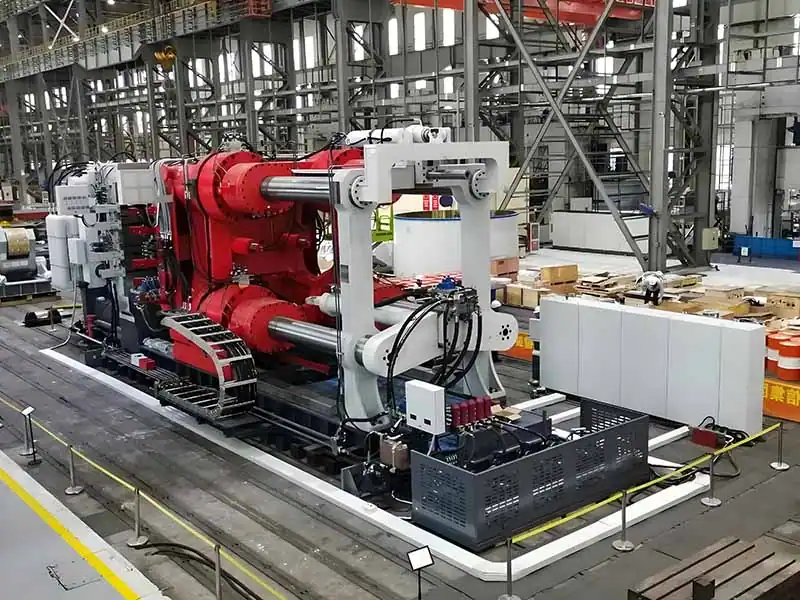

HEXINs Netzwerk von Druckgussherstellern in China gewährleistet eine effiziente und schnelle Produktion. Zu unseren Fähigkeiten gehören hochmoderne Automatisierungsanlagen zur Unterstützung komplexer kundenspezifischer Projekte.

Druckguss-Spezialisten

Als Experten für kundenspezifische Druckgusslösungen können wir die Haltbarkeit von Produkten erhöhen und Kosten senken. Unsere fortschrittliche Technologie und unser Maschinenpark gewährleisten, dass jedes Teil von hoher Qualität, funktional und ästhetisch ansprechend ist.

Was ist Druckgießen?

Druckguss ist durch die Form bilden Metallteile Prozess, vor allem in Hochdruck-Gießen (Hochdruck Rapid Prototyping, geeignet für komplexe Präzisionsteile und dünnwandige Struktur), Niederdruckguss (Niederdruck langsame Füllung, spezialisiert auf hohe mechanische Eigenschaften und hohle Teile) und Schwerkraftgießen (natürliche Schwerkraft Gießen, geeignet für große einfache) unterteilt. Teile). Auf der Grundlage von Präzisionsdruckgussanlagen und maßgeschneiderten Verfahren bietet Hersin Moulding den gesamten Prozessservice vom Formenentwurf bis zur Nachbearbeitung für die Bedürfnisse von Fahrzeugen mit neuer Energie, elektronischen Kühlern und anderen Bereichen an, wobei die hohe Präzision, die hohe Dichte und die Oberflächenbeschaffenheit der Teile berücksichtigt werden, und hilft den Kunden, die Produktionseffizienz und die Leistung der Produkte zu optimieren und die nahtlose Verbindung von der Prototypentwicklung zur Serienfertigung zu realisieren.

Bei Hersin prüft unser Expertenteam jedes Druckgussprojekt sorgfältig, um sicherzustellen, dass unser Ansatz Ihren spezifischen Anforderungen entspricht. Wir legen großen Wert auf die Optimierung unserer Produktionsprozesse, um sicherzustellen, dass jedes Bauteil hohe Anforderungen an Haltbarkeit und Ästhetik erfüllt. Indem wir uns auf fortschrittliche Gießtechniken und den Einsatz von Präzisionsdruckgussmaschinen konzentrieren, können wir Ihnen helfen, sowohl in Bezug auf die Funktion als auch auf das Aussehen hervorragende Ergebnisse zu erzielen, was letztendlich den Gesamtwert Ihres Produkts erhöht.

Anwendungsbereiche des DruckgussesDruckguss ist ein hochpräzises, hocheffizientes Metallgießverfahren, das in einer Reihe von Industriezweigen weit verbreitet ist, weil es Bauteile mit präzisen Abmessungen und gleichbleibender Qualität herstellen kann. Im Folgenden sind die wichtigsten Anwendungsbereiche des Druckgussverfahrens aufgeführt:

Vorteile und Nachteile des DruckgussesDas Druckgussverfahren bietet eine Reihe von einzigartigen Vorteilen bei der Herstellung von Metallteilen, die es zur bevorzugten Technologie für komplexe Präzisionskomponenten in der Automobil-, Unterhaltungselektronik- und Haushaltsgeräteindustrie machen:

Vor- und Nachteile des NiederdruckgussesDas Niederdruckgussverfahren verfügt über eine Reihe einzigartiger Vorteile bei der Herstellung von Metallteilen, die es zur bevorzugten Technologie für mechanisch hochleistungsfähige Komponenten in der Automobil-, Luft- und Raumfahrtindustrie sowie im Bereich der Industrieausrüstung machen:

Vorteile und Nachteile des SchwerkraftkokillengussesDas Kokillengussverfahren hat eine Reihe von einzigartigen Vorteilen bei der Herstellung von Metallteilen, die es zur bevorzugten Technologie für große, dickwandige Teile in der Schwermaschinen-, Landmaschinen- und Bauindustrie machen:

Was ist das Druckgussverfahren?

Druckguss ist ein Gussverfahren, bei dem geschmolzenes Metall (z. B. Aluminium-, Zink-, Magnesiumlegierungen) unter hohem Druck in eine Präzisionsform gespritzt wird. Mit diesem Verfahren können Teile mit komplexen Formen und präzisen Abmessungen hergestellt werden. Es ist in der Automobil-, Elektronik- und Haushaltsgeräteindustrie weit verbreitet. Durch die Hochdruckeinspritzung füllt das geschmolzene Metall die Form, und nach dem Abkühlen wird das Teil mit guter Oberflächenqualität und hoher Festigkeit geformt.

Wie produktiv ist der Druckguss?

Das Druckgussverfahren ist hochproduktiv und für die Massenproduktion geeignet. Sobald die Formen hergestellt sind, kann eine große Anzahl von Teilen effizient produziert werden. Durch das Einspritzen von geschmolzenem Metall unter hohem Druck zum Füllen der Form können die Teile in kurzer Zeit geformt werden, was den Produktionszyklus verkürzt und sich besonders für Branchen mit hoher Nachfrage, wie die Automobil- und Elektronikindustrie, eignet.

Welche Fehler können beim Druckguss auftreten?

Die folgenden Fehler können während des Druckgussverfahrens auftreten:

- LuftblasenEin Hohlraum, der dadurch entsteht, dass ein Gas nicht entweichen kann oder ungleichmäßig abkühlt.

- KältesperreEin Riss oder eine Schwachstelle, die dadurch entsteht, dass das Metall nicht vollständig fließen und sich verbinden kann.

- knistertRisse aufgrund schlechter Formgebung, ungleichmäßiger Abkühlung oder übermäßiger Metallspannung.

- Oberflächenfehler(z. B. Kratzer, Blasen usw.), die die kosmetische Qualität des Teils beeinträchtigen können.

Können Druckgussteile nachbearbeitet werden?

Ja, Druckgussteile müssen in der Regel nachbearbeitet werden, um die Maßgenauigkeit und Oberflächenqualität weiter zu verbessern. Zu den üblichen Nachbearbeitungstechniken gehören:

- BearbeitungFräsen, Drehen usw. zur Größenanpassung von Teilen und zum Entfernen von Graten oder unregelmäßigen Oberflächen.

- OberflächenbehandlungSandstrahlen, Polieren, Eloxieren usw., um die Qualität des Aussehens und die Korrosionsbeständigkeit von Teilen zu verbessern.

- Wärmebehandlung (z. B. von Metall)Erhöhen der Härte und Festigkeit eines Teils durch Glühen, Abschrecken usw., um bestimmte Arbeitsanforderungen zu erfüllen.

Wie groß sind die Toleranzen beim Druckguss?

Die Toleranzen für Druckgussverfahren liegen in der Regel zwischen ±0,1 mm und ±0,5 mm, je nach Größe und Form des Teils. Durch eine präzise Formgestaltung und strenge Prozesskontrolle können Druckgussteile eine hohe Maßgenauigkeit erreichen und eignen sich für industrielle Anwendungen mit hohen Toleranzanforderungen.

Was ist die übliche Vorlaufzeit für Druckgussformen?

Die Vorlaufzeit für Druckgussformen beträgt in der Regel vier bis acht Wochen, abhängig von der Komplexität der Form, der Wahl des Materials und der Produktionskapazität der Fertigungsanlage. Wenn die Form komplex ist oder mehrere Anpassungen erfordert, kann sich die Vorlaufzeit verlängern.

Worauf muss ich bei der Konstruktion von Druckgussstücken achten?

Die folgenden Punkte müssen bei der Konstruktion von Druckgussstücken berücksichtigt werden:

- Gleichmäßigkeit der WandstärkeDie Wandstärke des Teils sollte gleichmäßig sein, um Kaltentmischung oder Verformung zu vermeiden.

- Rationelles AuspuffdesignEntlüftungslöcher zur Ableitung von Luft und Gas vorsehen, um Porositätsfehler zu vermeiden.

- Auslegung des KühlsystemsEs sollten geeignete Kühlkanäle in der Form vorhanden sein, um eine gleichmäßige Abkühlung des geschmolzenen Metalls zu gewährleisten und innere Spannungen und Verformungen zu verringern.

- Laufschienen- und TordesignVernünftiges Design des Angusses und des Anschnittsystems, um den reibungslosen Fluss des Metalls in die Form zu gewährleisten und Fehler zu vermeiden.

Warum entsteht Porosität im Druckguss und wie kann sie vermieden werden?

Porosität entsteht, wenn Gas oder Luft nicht vollständig aus dem geschmolzenen Metall verdrängt wird. Häufige Ursachen sind eine schlechte Konstruktion des Auslasses, eine zu hohe Einspritzgeschwindigkeit des Metalls und eine ungleichmäßige Abkühlung. Maßnahmen zur Vermeidung von Porosität sind:

- Verbesserte AuspuffkonstruktionAchten Sie darauf, dass die Form mit ausreichenden Entlüftungsöffnungen ausgestattet ist.

- Kontrolle der EinspritzrateVermeiden Sie zu hohe Einspritzdrücke und -geschwindigkeiten, die zu Gaseinschlüssen führen.

- Optimierung der GießtemperaturAchten Sie darauf, dass das geschmolzene Metall die richtige Temperatur hat, und vermeiden Sie Überkühlung oder Überhitzung.