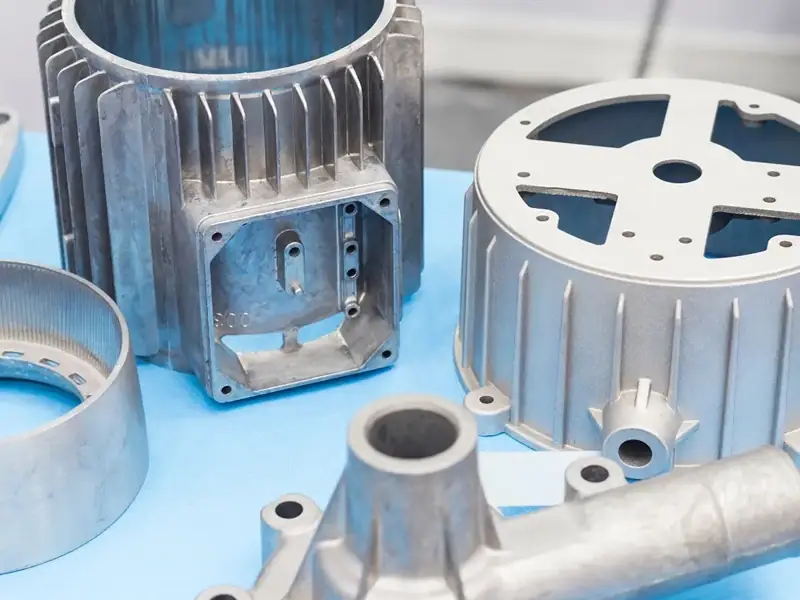

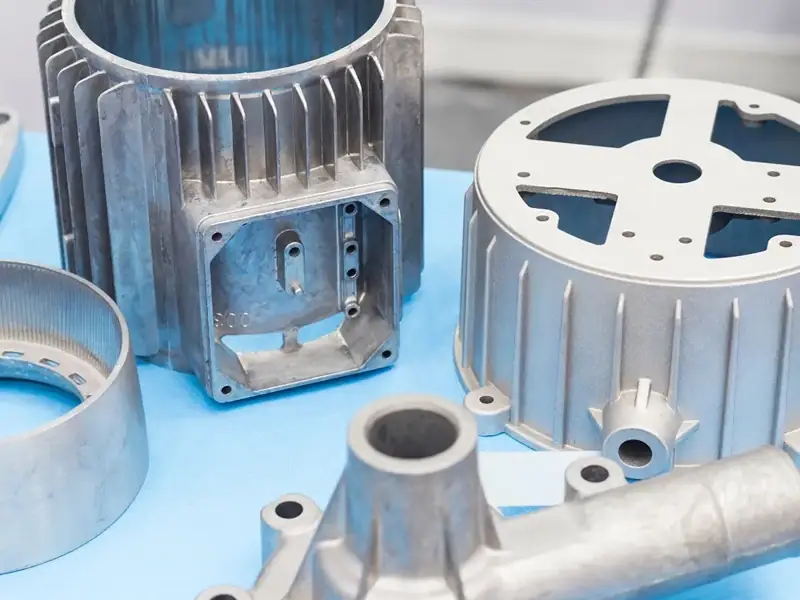

高品質部品

15年の製造経験を持つHEXINは、製造前、製造中、初品検査、納品前など、すべての段階で包括的な品質チェックを行い、精密ダイカストを提供しています。

迅速な製品配送

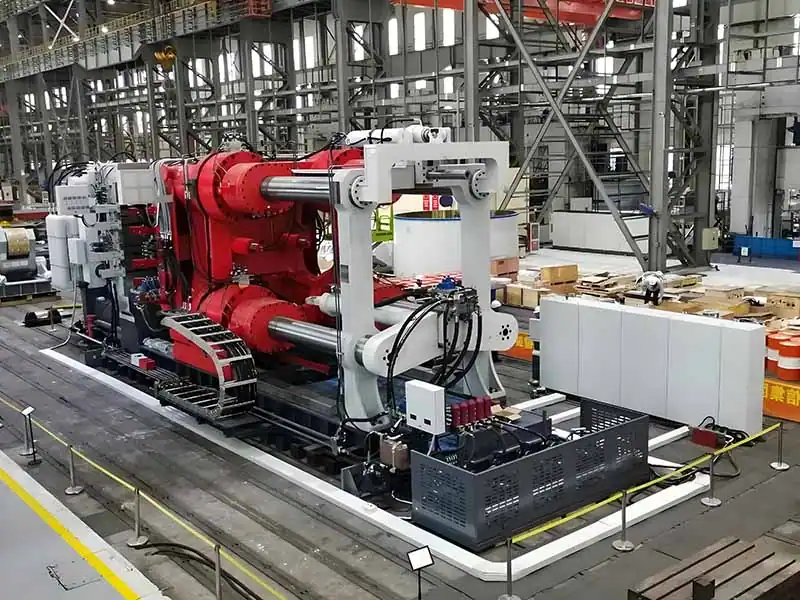

HEXINの中国におけるダイカストメーカーのネットワークは、効率的で迅速な生産を保証します。当社の能力には、複雑なカスタマイズプロジェクトをサポートする最先端の自動化設備が含まれます。

ダイカストのスペシャリスト

カスタムダイキャストソリューションの専門家として、当社は製品の耐久性を高め、コストを削減することができます。私たちの高度な技術と機械は、すべての部品が高品質で機能的、そして美しいことを保証します。

ダイカストとは

ダイカスト鋳造は、金属部品を形成する金型プロセスを通じて、主に高圧鋳造(高圧ラピッドプロトタイピング、複雑な精密部品や薄肉構造に適しています)、低圧鋳造(低圧低速充填、高い機械的特性と中空部品に特化)、重力鋳造(自然重力鋳造、大型の単純な部品に適しています)に分かれています。部品)。鶴鑫金型は精密ダイカスト設備とカスタマイズされた工程に基づいて、新エネルギー自動車、電子ラジエーターなどの分野のニーズに対して、部品の高精度、高密度、表面仕上げを考慮して、金型設計から後処理までの全過程のサービスを提供し、顧客の製品の生産効率と性能の最適化を助け、試作開発からバッチ生産までのシームレスな接続を実現する。

Hersinでは、当社の専門家チームが各ダイカストプロジェクトを慎重に検討し、当社のアプローチがお客様の特定の要件を満たすことを確認します。各コンポーネントが高水準の耐久性と美観を満たすよう、生産工程の最適化を優先しています。高度な鋳造技術に重点を置き、精密ダイカストマシンを活用することで、機能と外観の両方で卓越性を実現し、最終的に製品全体の価値を高めるお手伝いをいたします。

ダイカストの応用分野ダイカストは、高精度で高効率な金属鋳造プロセスであり、正確な寸法と安定した品質の部品を製造できることから、多くの産業で広く使用されています。ダイカスト鋳造の主な応用分野は以下の通りです:

高圧ダイカストの利点と欠点高圧ダイカストプロセスは、金属部品の製造において多くのユニークな利点を提供し、自動車、家電、電化製品産業における複雑な精密部品に選ばれる技術となっている:

低圧ダイカストの利点と欠点低圧ダイカストプロセスには、金属部品の製造において多くのユニークな利点があり、自動車、航空宇宙、産業機器分野における機械的性能の高い部品に選択される技術となっている:

重力ダイカストの利点と欠点重力ダイカスト鋳造法は、金属部品の製造に関して多くのユニークな利点があり、重機、農業機械、建設業界における大型で肉厚の部品に選ばれる技術となっている:

ダイカスト・プロセスとは?

ダイカストは、溶融金属(アルミニウム、亜鉛、マグネシウム合金など)を高圧下で精密金型に注入する鋳造プロセスである。この製法は、複雑な形状や精密な寸法の部品を製造することが可能で、自動車、電子機器、家電業界で広く使用されています。高圧射出により、溶融金属は金型に充填され、冷却後、表面品質が良く、強度の高い部品が形成される。

ダイカストの生産性は?

ダイカストプロセスは生産性が高く、大量生産に適している。一旦金型を作れば、大量の部品を効率的に生産することができる。溶融金属を高圧で射出して金型に充填するため、部品を短時間で成形することができ、生産サイクルを短縮することができる。

ダイカスト鋳造ではどのような欠陥が生じますか?

ダイカスト鋳造工程では、以下のような欠陥が発生する可能性がある:

- 気泡気体が逃げなかったり、不均一な冷却によってできた空洞。

- コールドバリア金属が完全に流れず、接合しないことによってできる亀裂や弱い部分。

- ひび金型の設計不良、不均一な冷却、過度の金属応力によるクラック。

- 表面欠陥例えば、傷、気泡など、部品の外観品質に影響を与える可能性があります。

ダイカストは後加工できますか?

はい、ダイカストは通常、寸法精度と表面品質をさらに向上させるための後処理が必要です。一般的な後加工技術には次のようなものがあります:

- 加工フライス加工、旋盤加工など、部品のサイズ直しやバリや不規則な表面の除去。

- 表面処理サンドブラスト、研磨、陽極酸化処理など、部品の外観品質や耐食性を向上させるために使用される。

- 熱処理焼きなまし、焼き入れなどによって部品の硬度や強度を高め、特定の加工条件を満たすこと。

ダイカストの公差は?

ダイカスト鋳造工程の公差は、部品のサイズや形状にもよりますが、通常±0.1mmから±0.5mmです。精密な金型設計と厳格な工程管理により、ダイカストは高い寸法精度を達成することができ、高い公差が要求される産業用途に適しています。

ダイカスト金型のリードタイムは通常どのくらいですか?

ダイカスト金型のリードタイムは、金型の複雑さ、材料の選択、製造工場の生産能力にもよりますが、通常4~8週間です。金型の設計が複雑であったり、何度も調整が必要な場合は、リードタイムが延びることがあります。

ダイカスト設計で注意すべき点は?

ダイカスト鋳造の設計では、以下の点を考慮する必要がある:

- 肉厚の均一性冷偏析や歪みを避けるため、部品の肉厚は均一でなければならない。

- 合理的な排気設計気孔の欠陥を避けるため、空気やガスを排出する穴を設計する。

- 冷却システム設計溶融金属を均一に冷却し、内部応力と変形を減らすために、金型内に適切な冷却溝を設ける。

- ランナーとゲートのデザインランナーとゲートシステムの合理的な設計により、金型への金属のスムーズな流入を確保し、欠陥を回避する。

ダイカストでポロシティが発生するのはなぜですか?

ポロシティは、ガスや空気が溶融金属から完全に排出されない場合に形成される。一般的な原因としては、排気の設計不良、過剰な金属注入速度、不均一な冷却などが挙げられる。ポロシティを避けるための対策としては

- 改良されたエキゾースト・デザイン金型が適切な通気孔を持つように設計されていることを確認してください。

- 注入速度の制御ガスが閉じ込められるような過剰な注入圧力や注入速度は避けてください。

- 鋳造温度の最適化溶湯が適温であることを確認し、過冷却や過熱を避ける。