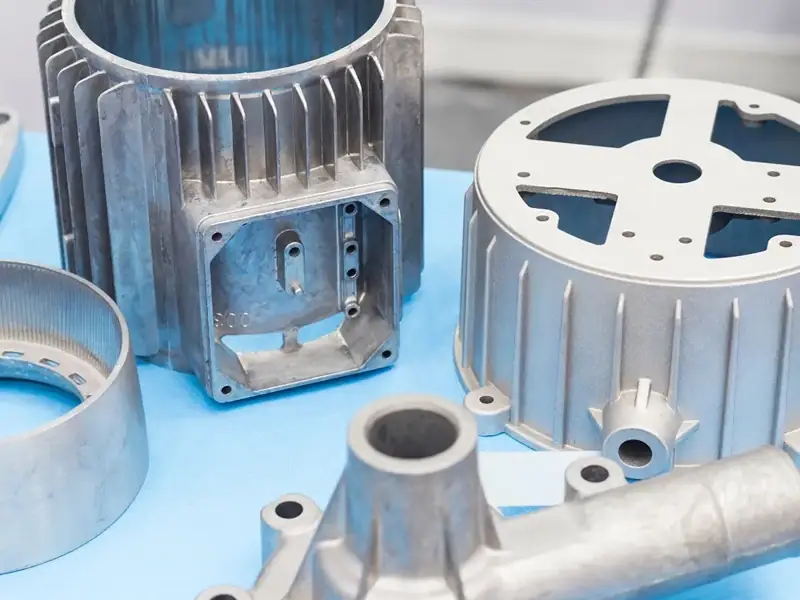

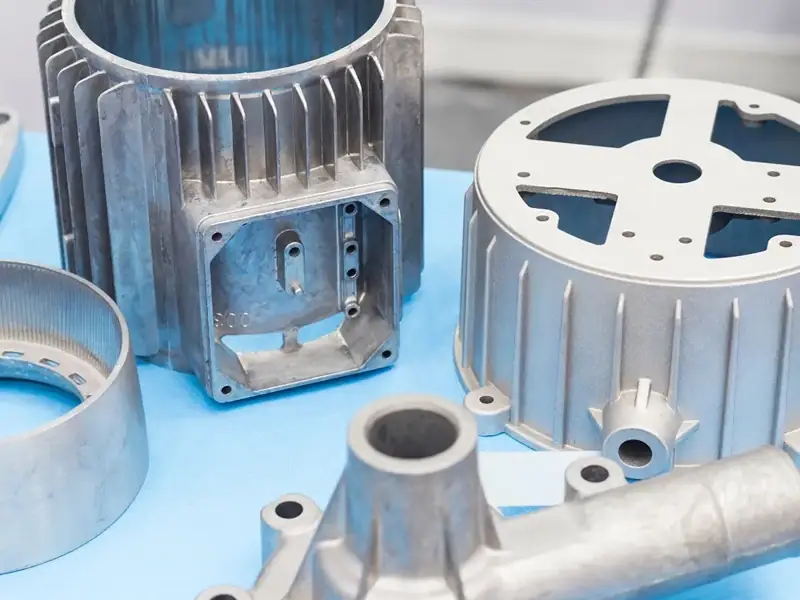

Componenti di alta qualità

Con 15 anni di esperienza nella produzione, HEXIN offre una pressofusione di precisione con controlli di qualità completi in tutte le fasi: prima della produzione, durante la produzione, ispezione del primo articolo e prima della consegna.

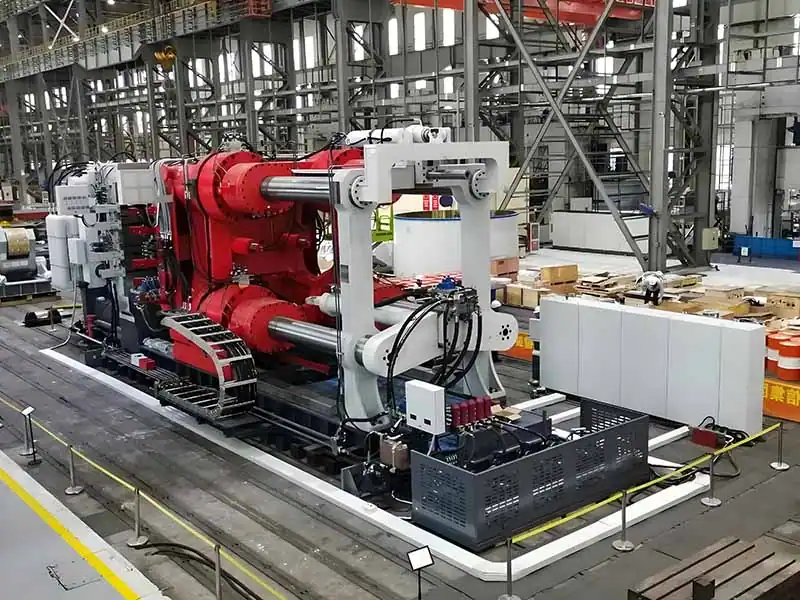

Consegna rapida del prodotto

La rete di produttori di pressofusione HEXIN in Cina garantisce una produzione efficiente e rapida. Le nostre capacità includono strutture di automazione all'avanguardia per supportare progetti complessi e personalizzati.

Specialisti della pressofusione

In qualità di esperti in soluzioni di pressofusione personalizzate, possiamo aumentare la durata dei prodotti e ridurre i costi. La nostra tecnologia e i nostri macchinari avanzati garantiscono che ogni pezzo sia di alta qualità, funzionale ed esteticamente gradevole.

Che cos'è la pressofusione

La pressofusione è un processo di formazione di parti metalliche attraverso lo stampo, principalmente suddiviso in colata ad alta pressione (prototipazione rapida ad alta pressione, adatta per parti di precisione complesse e struttura a pareti sottili), colata a bassa pressione (riempimento lento a bassa pressione, specializzato in proprietà meccaniche elevate e parti cave) e colata a gravità (colata a gravità naturale, adatta per parti semplici di grandi dimensioni). parti). Basandosi su attrezzature di precisione per la pressofusione e su un processo personalizzato, Hersin Moulding fornisce un servizio di processo completo, dalla progettazione dello stampo alla post-lavorazione, per le esigenze dei veicoli a nuova energia, dei radiatori elettronici e di altri settori, tenendo conto dell'alta precisione, dell'elevata densità e della finitura superficiale dei pezzi, aiutando i clienti a ottimizzare l'efficienza produttiva e le prestazioni dei prodotti e realizzando un collegamento senza soluzione di continuità dallo sviluppo del prototipo alla produzione in lotti.

In Hersin, il nostro team di esperti esamina attentamente ogni progetto di pressofusione per garantire che il nostro approccio soddisfi le vostre esigenze specifiche. Diamo priorità all'ottimizzazione dei nostri processi produttivi per garantire che ogni componente soddisfi elevati standard di durata ed estetica. Concentrandoci su tecniche di fusione avanzate e utilizzando macchine per la pressofusione di precisione, possiamo aiutarvi a raggiungere l'eccellenza sia dal punto di vista funzionale che estetico, aumentando così il valore complessivo del vostro prodotto.

Campi di applicazione della pressofusioneLa pressofusione è un processo di fusione dei metalli ad alta precisione e ad alta efficienza, ampiamente utilizzato in numerosi settori industriali per la sua capacità di produrre componenti con dimensioni precise e qualità costante. Di seguito sono riportate le principali aree di applicazione del processo di pressofusione:

Vantaggi e svantaggi della pressofusione ad alta pressioneIl processo di pressofusione ad alta pressione offre una serie di vantaggi unici nella produzione di parti metalliche, che lo rendono la tecnologia preferita per la realizzazione di complessi componenti di precisione nell'industria automobilistica, dell'elettronica di consumo e degli elettrodomestici:

Vantaggi e svantaggi della pressofusione a bassa pressioneIl processo di pressofusione a bassa pressione presenta una serie di vantaggi unici nella produzione di parti metalliche, che lo rendono la tecnologia preferita per i componenti ad alte prestazioni meccaniche nei settori automobilistico, aerospaziale e delle attrezzature industriali:

Vantaggi e svantaggi della pressofusione a gravitàIl processo di pressofusione per gravità presenta una serie di vantaggi unici nella produzione di parti metalliche, che lo rendono la tecnologia preferita per le parti di grandi dimensioni e con pareti spesse nei settori dei macchinari pesanti, delle attrezzature agricole e delle costruzioni:

Qual è il processo di pressofusione?

La pressofusione è un processo di fusione in cui il metallo fuso (ad esempio, leghe di alluminio, zinco e magnesio) viene iniettato in uno stampo di precisione ad alta pressione. Questo processo è in grado di produrre pezzi con forme complesse e dimensioni precise ed è ampiamente utilizzato nell'industria automobilistica, elettronica e degli elettrodomestici. Attraverso l'iniezione ad alta pressione, il metallo fuso riempie lo stampo e, dopo il raffreddamento, il pezzo si forma con una buona qualità superficiale e un'elevata resistenza.

Quanto è produttiva la pressofusione?

Il processo di pressofusione è altamente produttivo e adatto alla produzione di massa. Una volta realizzati gli stampi, è possibile produrre un gran numero di pezzi in modo efficiente. Grazie all'iniezione ad alta pressione di metallo fuso per riempire lo stampo, i pezzi possono essere modellati in un breve periodo di tempo, abbreviando il ciclo di produzione, particolarmente adatto per i settori ad alta domanda, come l'industria automobilistica ed elettronica.

Quali difetti possono verificarsi durante la pressofusione?

Durante il processo di pressofusione possono verificarsi i seguenti difetti:

- bolla d'ariaUna cavità formata dalla mancata fuoriuscita di un gas o da un raffreddamento non uniforme.

- barriera al freddoUna crepa o un'area debole formata dall'incapacità del metallo di scorrere e unirsi completamente.

- crepitiiCricche dovute a una cattiva progettazione dello stampo, a un raffreddamento non uniforme o a un'eccessiva sollecitazione del metallo.

- difetto di superficie: ad esempio, graffi, bolle, ecc. che possono influire sulla qualità estetica del pezzo.

Le pressofusioni possono essere post-processate?

Sì, i getti pressofusi richiedono solitamente una post-lavorazione per migliorare ulteriormente l'accuratezza dimensionale e la qualità della superficie. Le tecniche di post-lavorazione più comuni includono:

- lavorazioneCome la fresatura, la tornitura, ecc. per ridimensionare i pezzi e rimuovere bave o superfici irregolari.

- trattamento della superficie: ad esempio sabbiatura, lucidatura, anodizzazione, ecc. utilizzate per migliorare la qualità estetica e la resistenza alla corrosione dei pezzi.

- trattamento a caldo (ad esempio di metalli)Aumentare la durezza e la resistenza di un pezzo mediante ricottura, tempra, ecc. per soddisfare requisiti di lavoro specifici.

Quali sono le tolleranze per la pressofusione?

Le tolleranze per i processi di pressofusione sono solitamente comprese tra ±0,1 mm e ±0,5 mm, a seconda delle dimensioni e della forma del pezzo. Grazie a una precisa progettazione dello stampo e a un rigoroso controllo del processo, le pressofusioni possono raggiungere un'elevata precisione dimensionale e sono adatte alle applicazioni industriali che richiedono requisiti di tolleranza elevati.

Qual è il tempo di consegna abituale per gli stampi di pressofusione?

I tempi di consegna degli stampi di pressofusione sono solitamente compresi tra le 4 e le 8 settimane, a seconda della complessità dello stampo, della scelta del materiale e della capacità produttiva dell'impianto di produzione. Se il progetto dello stampo è complesso o richiede molteplici aggiustamenti, i tempi di consegna possono allungarsi.

A cosa devo prestare attenzione nella progettazione della pressofusione?

Per la progettazione della pressofusione è necessario considerare i seguenti punti:

- Uniformità dello spessore della pareteLo spessore della parete del pezzo deve essere uniforme per evitare la segregazione a freddo o la distorsione.

- Progettazione razionale degli scarichiProgettare fori di sfiato per scaricare l'aria e il gas per evitare difetti di porosità.

- Progettazione del sistema di raffreddamentoAll'interno dello stampo devono essere presenti canali di raffreddamento adeguati per garantire un raffreddamento uniforme del metallo fuso e ridurre le tensioni e le deformazioni interne.

- Design di guide e cancelliProgettazione ragionevole del sistema di guide e cancelli per garantire il flusso regolare del metallo nello stampo ed evitare difetti.

Perché la porosità si verifica nella pressofusione e come si può evitare?

La porosità si forma quando il gas o l'aria non vengono espulsi completamente dal metallo fuso. Le cause più comuni sono una cattiva progettazione dello scarico, un'eccessiva velocità di iniezione del metallo e un raffreddamento non uniforme. Le misure per evitare la porosità sono:

- Design dello scarico miglioratoAssicurarsi che lo stampo sia dotato di adeguate prese d'aria.

- Controllo della velocità di iniezioneEvitare pressioni e velocità di iniezione eccessive che provochino l'intrappolamento di gas.

- Ottimizzazione della temperatura di colataAssicurarsi che il metallo fuso sia alla giusta temperatura ed evitare il raffreddamento eccessivo o il surriscaldamento.