Analyse der Ursachen des Kugelstrahlens und empfohlene Lösungen für Produkte aus der Aluminiumdruckgusslegierung ADC12

发布时间:2025-04-07 分类:Nachrichten 浏览量:1911

Dieses Papier analysiert systematisch den DruckgussAluminiumDie Materialeigenschaften von ADC12 werden mit dem Strahlprozess korreliert, und es wird eine mehrdimensionale Lösung für das in der Industrie häufig auftretende Problem des Strahlschälens vorgeschlagen. Der Artikel erläutert zunächst den direkten Einfluss der chemischen Zusammensetzung von ADC12 auf die Materialeigenschaften und zeigt den inneren Zusammenhang zwischen den Schwankungen des Gehalts an Silizium, Kupfer, Magnesium und anderen Elementen sowie der Fließfähigkeit, Festigkeit und Korrosionsbeständigkeit der Legierung auf. Auf der Grundlage des Prinzips des Kugelstrahlverfahrens analysiert der Artikel die quantitative Auswirkung von Kernvariablen wie Schussparametern und Ausstoßgeschwindigkeit auf den Oberflächenbehandlungseffekt und weist darauf hin, dass es in der derzeitigen Industrie, die sich nur auf die Haftung konzentriert, aber die Standardisierung der Oberflächenqualität vernachlässigt, allgemeine Mängel gibt. Durch die Analyse des Formenflusses, die Optimierung von Prozessparametern und die experimentelle Überprüfung haben wir ein innovatives System zur Verbesserung der gesamten Kette entwickelt, von der Kontrolle der Materialquellen über die Konstruktion der Formen bis hin zur Wartung der Anlagen. In Verbindung mit dem Fall des Motorgehäuses haben wir die Wirksamkeit von Schlüsselmaßnahmen wie der Optimierung des Auslasskanals und der Anpassung des Energiespeicherdrucks nachgewiesen. Die Forschung bietet nicht nur einen quantifizierbaren technischen Weg zur Verbesserung der Qualität des ADC12-Strahlens, sondern gibt auch einen Ausblick auf die neue Richtung der Prozessoptimierung auf der Grundlage von Big-Data-KI-Technologie, die von praktischer Bedeutung für die Förderung der Kostensenkung und Effizienzsteigerung in der Druckgussindustrie ist.

Materialeigenschaften der Aluminiumdruckgusslegierung ADC12

1. chemische Zusammensetzung

Wichtige Elemente und ihre Rolle

ADC12 enthält hauptsächlich Silizium (Si), Kupfer (Cu), Magnesium (Mg), Mangan (Mn), Eisen (Fe), Zink (Zn) und Aluminium (Al). Unter ihnen:

Silizium: der Gehalt darf 9,5~11,5% betragen, wenn er unter 9,5% liegt, wird die Legierung schlecht fließfähig und das Produkt unvollständig gefüllt, wenn er über 11,5% liegt, kann es leicht zu übermäßiger Entmischung oder zur Bildung lamellarer Kristalle mit Ferroaluminium kommen, was die Legierungsorganisation destabilisiert und das Produkt locker macht;

Kupfer: der Gehalt darf 1,5~3,5% betragen, wenn er niedriger als 1,5% ist, wird die Festigkeit und Härte des Produkts abnehmen, wenn er höher als 3,5% ist, wird die Korrosionsbeständigkeit abnehmen;

Magnesium: der Inhalt ist 0.1~0.3%, wenn der Magnesiumgehalt niedriger als 0.1% ist, gibt es eine Abnahme in der Stärke und in der Härte des Produktes, wenn höher als 0.3%, es führt zum Druckgießen des Produktes, um thermische Risse und andere Defekte zu produzieren;

Mangan: der Inhalt von 0,2 ~ 0,5%, wenn niedriger als 0,2%, wird es Legierung Korn Grobheit, Zugfestigkeit und Streckgrenze zur gleichen Zeit zu reduzieren, wenn höher als 0,5%, wird es Legierung hart Sprödigkeit erhöhen, schwer zu verarbeiten, leicht zu spröden Bruch;

Eisen: Inhalt in 0,6~1,2%, wenn niedriger als 0,6%, leicht zu kleben, um die Form, die Bildung von Produkt-Stamm Verformung, wenn höher als 1,2%, wird es Legierung durch harte spröde und Rissbildung; (Eisen und Silizium zur gleichen Zeit ultra-hoch, leicht zu flockigen Silizium-Eisen - Aluminium-Kristalle, was zu inter-kristalline Korrosion, die Abnahme der Legierung Stärke)

Zink: Gehalt ≤ 1,2%, d. h. Zink kann in der ADC12-Legierung fehlen (bei der Veredelung anderer Legierungen schwer zu entfernen), und wenn es vorhanden ist, muss es weniger als 1,2% betragen.

Darüber hinaus ist das passende Verhältnis des Ofenmaterials auch sehr kritisch, wenn das Ofenmaterial zu viel ist, wird es das Produkt Kristallisation Korn Grobheit verursachen, und die Festigkeit und Härte des Produkts wird reduziert werden.

Zusammenfassend lässt sich sagen, dass die chemische Zusammensetzung (prozentualer Anteil) einer Legierung im Wesentlichen ihre mechanischen Eigenschaften bestimmt und auch das Aussehen und die innere kristalline Organisation des Produkts bestimmt.

2、Physikalische Eigenschaften

ADC12 AluminiumlegierungDichte etwa 2,7 g/cm³(math.) GattungSchmelzpunkt 580~620°CEs ist zu beachten, dass die Werte dieser physikalischen Eigenschaften in Abhängigkeit von Faktoren wie spezifischen Zusammensetzungsunterschieden und Produktionsprozessen variieren können.

ADC12'sKoeffizient der thermischen AusdehnungDieses Merkmal ist relativ groß und hängt mit dem Sprengverfahren zusammen.

3. mechanische Eigenschaften

Die mechanischen Eigenschaften der Aluminiumlegierung ADC12 sind in der Regel wie folgt:

Zugfestigkeit: ca. 228~296MPa;

Streckgrenze: ca. 140~170MPa;

Brinell-Härte: etwa 70~95HB.

Dehnung: 1~3%

Spezifische Leistungsindikatoren können auch in Abhängigkeit von Faktoren wie unterschiedlichen Zusammensetzungen und Produktionsprozessen variieren.

Überblick über das Shot Peening Verfahren

1、Das Prinzip des Kugelstrahlens

Der Funktionsmechanismus der Strahlanlage

Der Arbeitsmechanismus des Kugelstrahlens besteht aus den folgenden Hauptbestandteilen:

Strahlmittelspeicher- und -transportsysteme: Das Strahlmittel wird in der Regel in speziellen Trichtern gelagert und mit Hilfe eines Förderers (z. B. einer Förderschnecke) zur Strahlanlage transportiert;

Strahlanlage: Dies ist das Herzstück der Strahlanlage, Strahlanlage in der High-Speed-Rotation des Laufrades, das Laufrad hat eine Reihe von Schaufeln, wenn das Laufrad dreht sich mit hoher Geschwindigkeit, werden die Schaufeln fahren das Projektil zu beschleunigen und mit hoher Geschwindigkeit ausgestoßen werden;

Werkstückfördersystem: Wird verwendet, um das zu behandelnde Werkstück zum Strahlbereich zu befördern und es nach Abschluss der Behandlung wieder herauszuschicken. Die üblicherweise verwendeten Fördermethoden sind Raupen-, Haken-, Rollenförderer usw;

Staubabsaugung: beim Strahlen entsteht eine große Menge an Staub und Verunreinigungen, Staubabsaugung durch das Gebläse erzeugt Unterdruck, wird der Staub in den Staubabscheider für die Filtration und Reinigung gesaugt werden, um sicherzustellen, dass die Arbeitsumgebung ist sauber und im Einklang mit den Umweltanforderungen.

Kugelstrahlen ist eine Technologie zur Oberflächenbehandlung, das Prinzip ist vor allem die Verwendung von High-Speed-Rotation des Laufrades wird Projektil (in der Regel Stahlschrot, Stahldraht geschnitten Schuss, etc.) auf die Oberfläche des Werkstücks mit einer sehr hohen Geschwindigkeit verarbeitet werden, in den Prozess der Kugelstrahlen, hat das Projektil eine große kinetische Energie Auswirkungen auf die Oberfläche des Werkstücks, um einen starken Einfluss und Schabeeffekt zu erzeugen, kann dieser Einfluss die Oberfläche des Werkstücks Oxid, Rost, Schmutz und andere Anhaftungen zu entfernen, und zur gleichen Zeit in der Oberfläche des Werkstücks Gleichzeitig wird in der Oberfläche des Werkstücks eine Druckspannung erzeugt, so dass die Oberfläche gestärkt wird. Verbesserung der Ermüdungsfestigkeit und Beständigkeit gegen Spannungskorrosion; speziell, das Laufrad in der Strahlanlage in den Motorantrieb High-Speed-Rotation, das Projektil wird durch das Laufrad in eine bestimmte Richtung geworfen beschleunigt, wenn das Projektil Auswirkungen auf die Oberfläche des Werkstücks wird die Oberfläche des Werkstücks Material zu produzieren plastische Verformung und fallen ab, um so die Wirkung der Reinigung und Stärkung zu erreichen.

Die Wirkung des Kugelstrahlens hängt vom Material des Geschosses, der Form, der Größe, der Geschwindigkeit, dem Strahlwinkel sowie der Strahlzeit und vielen anderen Faktoren ab. Für unterschiedliche Werkstücke und Bearbeitungsanforderungen müssen die geeigneten Parameter des Strahlprozesses gewählt werden, um die gewünschte Qualität und Effizienz der Behandlung zu erreichen.

2, Strahlen Prozess Parameter

Strahlen Material und Größe: für ADC12 Aluminium-Legierung Strahlen Material üblicherweise verwendet 304 Edelstahl Gussstahl Schuss oder Stahldraht geschnitten Schuss; der Durchmesser des Schusses ist 0,2 ~ 0,6 mm;

Strahlgeschwindigkeit: Die für ADC12-Aluminiumlegierungen verwendete Strahlgeschwindigkeit beträgt in der Regel 50~70 m/s;

Strahlwinkel: normalerweise 30~75 Grad;

Strahlzeit: je nach Größe, Form und Oberflächenbeschaffenheit des Werkstücks, in der Regel 5~15 Minuten;

Shot Flow: nach dem Strahlen Ausrüstung und Werkstück, in der Regel im Bereich von 90 ~ 280 kg / min;

Setting-Prinzip: in der tatsächlichen Produktion, durch Tests und Qualitätskontrolle, um die am besten geeignete für das Werkstück Strahlen Prozess-Parameter, um die gewünschte Oberflächenbehandlung Wirkung zu erhalten und zu vermeiden, Peeling, Faltenbildung und andere Probleme, um die ideale Oberflächenbehandlung Wirkung mit dem kleinsten Parameter ist das höchste Streben der Strahlen Parameter-Einstellungen, sondern auch eine der Möglichkeiten zur Maximierung der Vorteile.

3, Kugelstrahlen Prozess in Druckguss-Aluminium-Legierung ADC12 Produkte in der Anwendung der aktuellen Situation

Gemeinsame Praktiken in der Branche

Der Zweck des Werkstücks Kugelstrahlen ist nur auf die Haftung der Einbrennlackierung oder Kunststoff-Spritzen Anforderungen zu erhöhen, die Verwendung von groben Kugelstrahlen Pellets, Kugelstrahlen Zeit kürzer ist, Kugelstrahlen gehäutet Werkstück mit Nacharbeit Schleifen Behandlung, keine feine Untersuchung der Ursachen von Problemen wie Kugelstrahlen Haut, sowie die Entwicklung von Verbesserungsprogrammen;

Strenge Anforderungen an die Oberflächenqualität des Werkstücks nach dem Strahlen, wie Farbunterschied (der Standard ist silber-weiß), Skinning (nicht aus der unregelmäßigen Stücke auf der Oberfläche des Produkts suspendiert), Falten (die Oberfläche des Strahlens Falten), Verformung und andere Mängel bei der Aufnahme der Standardisierung der unteren Grenze, so dass die Druckguss-Prozess des Produkts, wo immer die Ursache von Luft-Löcher, Lockerung, kalte Entmischung, Fließspuren (Stagnation) und andere Mängel in der Analyse der Ursachen, und die Entwicklung von Verbesserungsmaßnahmen für die Strahlanlage. Einige der Funktionen der Strahlanlage für die Modernisierung, kontinuierliche Optimierung, das Streben nach Strahlen Oberflächenqualität, um das Ziel der 0 Fehler zu erreichen.

Probleme und Herausforderungen

Hochwertige qualifizierte ADC12 Aluminium-Legierung Kugelstrahlen Teile sind hochwertige qualifizierte Druckgussknüppel in den Abschluss der Verarbeitung von Kugelstrahlen Ausrüstung, wenn die Kugelstrahlen Teile erscheinen Skinning und andere Probleme, das Ende der umgekehrten Analyse der Gründe: Kugelstrahlen Ausrüstung ist intakt? → Ist die Verwendung von Strahlpartikeln angemessen? → Ist die Zeit, die Geschwindigkeit und der Fluss des Kugelstrahlens angemessen? → Entspricht das Schleifen des Druckgussrohlings den Anforderungen? → Weist der Druckgussrohling optische Mängel auf (Kaltentmischung, Fließspuren, Flecken, Poren, Risse usw.)? →Sind die Druckgussproduktion, die Druckgussmaschine und die Peripheriegeräte intakt? → Sind die Prozessparameter (Ausstoßdruck, Ausstoßgeschwindigkeit, Gießtemperatur, Schlichtekonzentration und Sprühmenge usw.) optimal? →DruckgussformEntsprechen das Gießsystem, das Kühlsystem, der Auswerfermechanismus, die Oberflächenbeschaffenheit der Kavität, die Neigung zur Entformung, die Härte der Kavitätsteile, die abgerundeten Ecken der Kavität usw.) den Anforderungen? → Läuft der bewegliche Mechanismus der Druckgießform stabil und zuverlässig? →Sind die Parameter des Schmelzprozesses (Ofenmaterial, Schmelztemperatur, Läutertemperatur, Dosierungsverhältnis des Läutermittels, Stickstoffdruck und -durchfluss usw.) optimal? →Entsprechen die chemischen Bestandteile von ADC12 den Anforderungen?

In der tatsächlichen Produktion kann es sein, dass es ein Problem in einer bestimmten Verbindung gibt, aber bei der Lösung des Problems muss umfassend berücksichtigt werden, ob es andere Probleme mit sich bringt, so dass Kommunikation und Zusammenarbeit im Team, eine vielschichtige Argumentation und eine mehrfache experimentelle Überprüfung erforderlich sind.

03.

Analyse der Ursachen des Kugelstrahlens von Produkten aus Aluminiumdruckgusslegierung ADC12

1. materielle Faktoren der Quelle ADC12

Silizium (Si) ≥ 11,5%: Eisen (Fe) ≥ 1,2%, was zu übermäßiger Chemosynthese sowie zu lamellarer Organisation, loser Oberflächenorganisation und Abblättern unter dem Einfluss von Kugelstrahlen und Schaben führt;

Magnesium (Mg) ≥ 0,3%: Mangan (Mn) ≥ 0,5%, Zink (Zn) ≥ 1,2%; erzeugen harte spröde Oberflächen oder rissige Oberflächen, unter der Einwirkung von Kugelstrahlen, schwere Peeling und Mangel an Material auftreten;

Kupfer (Cu) ≤ 1.5%: Die Oberflächenfestigkeit und -härte des Produkts ist unzureichend, unter dem Einfluss von Kugelstrahlen und Schaben kommt es zu konkaver Verformung und Häutung oder Faltenbildung;

Verhältnis von Ofen Rücklauf Material ≥ 50%: Schmelzen Schlacke Entfernung und Entgasung sind sehr schwierig, physikalischen Eigenschaften und mechanischen Eigenschaften werden reduziert, Druckguss-Produkte sind schwierig, eine gute Oberfläche (Porosität und Verunreinigungen in das Produkt füllen Ende Oberfläche), Kugelstrahlen ist leicht zu Haut.

2、Konstruktionsfaktoren für Druckgussformen

Mould geraden Gießkanal Querschnitt und Cross-Gießkanal Querschnitt Verhältnis ist nicht angemessen, der gesamte Querschnitt der Cross-Gießkanal ist größer als der Querschnitt der geraden Gießkanal, in der Cross-Gießkanal bei der Unterdruck Volumen von Gas, Gas in die Form Hohlraum, um die Belastung des Abgaskanals, das Gas ist einfach zu Rest in das Produkt, die Bildung von Luftlöchern, die Verteilung der Luft-Löcher auf die flache Oberfläche des Produkts, das Strahlen wird gehäutet oder Blasenbildung;

Multi-Strang Zweig Anguss Füllung, Anguss Abstand zu groß ist, zwei Stränge der Einguss in der Mitte der Bildung von Rückfluss eingeschlossenen Gases; zwei oder mehr Stränge der Anguss Füllung Richtung hedge, die Bildung von turbulenten Strömung, die Produkt-Oberfläche wird Luft-Löcher (allgemein bekannt als stagnierenden Tumor), durch die Auswirkungen der Strahlkraft, wird es gehäutet werden;

Mould Design zirkulierenden Kühlwasserkanal, erreichte das Ende des Angusses Füllung, was in der Form Temperatur ist immer in einem niedrigen Zustand, das Produkt flache Oberfläche erscheint kalt Entmischung, Fließspuren, Pockennarben und andere lose Bedingungen, die Auswirkungen der Strahlen Kraft, wird es eine ernsthafte Skinning;

Mould Design der Abgas-Kanal kann nicht die Abgas-Nachfrage (Abgas-Geschwindigkeit von mehr als 350 m / s), die Lage der Überlauf-Kanal ist nicht am Ende der Füllung oder defekte Position, was in Abgas-und Schlacke Abgas ist nicht glatt und eingeschlossene Luft, das Produkt füllt das Ende der Lage der flachen Oberfläche Schicht von Luft-Löcher, Kugelstrahlen Kraft Auswirkungen, Skinning;

Der Querschnitt des Angusses und des inneren Anschnitts ist zu klein, der Fülldruck wird blockiert, wodurch die Druckübertragung erschwert wird, das Produkt ist locker - Festigkeit und Härte entsprechen nicht den Anforderungen der Strahlkraft, es wird gehäutet oder verformt.

3, Druckgießmaschine und Peripheriegeräte Faktoren

Druckgussmaschine Typ Platte Parallelität und Ebenheit (≤ 0,5) Fehler ist groß, die Klemmung ist nicht solide, was in der Trennfläche laufen Aluminium Wasser, Gießen Druck Erschöpfung, Produkt Stärke und Härte Rückgang, die Auswirkungen der Strahlen Kraft, Produkt Skinning

Exzentrizität zwischen dem Auswurfzentrum des Auswurfmechanismus und dem Zentrum des Auswurflochs der festen Modellplatte, was zur Stagnation des Auswurfstempels, zum Druckabfall, zur Verringerung der Produktfestigkeit und -härte, zur Auswirkung der Strahlkraft und zur Häutung des Produkts führt;

Übermäßiges Spiel zwischen dem Stempel und dem Schmelzgefäß, Rückfluss von Aluminiumwasser während der Druckeinspritzung, dadurch Stagnation des Stempels, Druckabfall, Abnahme der Produktfestigkeit und -härte, Auswirkung der Strahlkraft, Abblättern des Produkts.

Druckguss rund um die Vakuum-Maschine-Vakuum-Ventil verstopft, Vakuum-Ausfall, das Produkt eingeschlossen Gas, das Produkt Oberfläche erscheint kalt Entmischung, Fließspuren, Lochfraß und andere lose Bedingungen, die Auswirkungen der Strahlen Kraft, wird es ernsthaft Skinning werden;

Punkt Kühlung Maschinenausfall, Kühlwasserdruck ist unzureichend, unzureichende Strömung, was zu einer Überhitzung der Form Wärmekonzentration Teile, das Produkt sollte ein Teil der Wärme Kontraktion und Oxidhaut Schicht, die Auswirkungen der Strahlen Kraft, das Produkt Skinning.

4、Einstellungsfaktoren für den Druckgussprozess

Holding Ofen Temperatureinstellung ist niedrig (≤ 640 ° C), leicht zu Ausfällen von Silizium, leicht zu füllen, die Aluminium-Flüssigkeit flüssige Mobilität reduziert wird, leicht zu füllen, das Produkt ist nicht voll, das Produkt flachen Oberflächenschicht der kalten Segregation, Fließspuren, Pockennarben und andere lose Bedingungen, durch die Auswirkungen der Kugelstrahlen, wird eine ernsthafte Skinning;

Casting Druck und Füllung Geschwindigkeit Einstellung ist niedrig, das Produkt Stärke und Härte Rückgang, die Auswirkungen der Strahlen Kraft, das Produkt Skinning;

Füllen High-Speed-Startpunkt Lage ist nicht richtig eingestellt: 1. High-Speed-Startpunkt Lage vor dem Schmelzen Tasse Luft wird in den Hohlraum, der Abgas-Kanal Abgas-Last erhöht, das Gas ist schwer zu erschöpfen, das Füllen des Endes wird Luft-Löcher, flache Oberfläche des Produkts Luft-Löcher durch die Auswirkungen der Shot Peening, Peeling; 2. High-Speed-Startpunkt Lage nach dem flüssigen Aluminium in den Hohlraum in einem langsamen Tempo, wird es schnell abgekühlt werden, wird das Produkt die Bildung von Interlayer (kalte Entmischung), lose, die Auswirkungen der Shot Peening Kraft, das Produkt Peeling. Produkt Häutung;

Die Spritzzeit ist zu lang eingestellt, was zu einer niedrigen Formtemperatur (185~230°C) oder zu einem Wärmeungleichgewicht führt, das Produkt wird kalt entmischt, es entstehen Fließspuren, Pockennarben und andere lockere Zustände, durch den Einfluss der Strahlkraft wird es zu einer schweren Häutung kommen;

Hochdruck-Punkt kaltes Wasser Zeit (Standard für das Ende des Drucks Injektion Verzögerung von 3 ~ 8 Sekunden) ist zu lang, was zu niedrigen lokalen Temperatur (185 ~ 230 ° C) oder Wärme Ungleichgewicht in der Form, wird das Produkt erscheinen kalt Entmischung, Fließspuren, Pockennarben und andere lose Bedingungen, durch die Auswirkungen der Strahlen Kraft, wird ernsthaft Peeling;

Vakuum-Maschine Vakuum Start-und Endzeit ist nicht richtig eingestellt, was zu Vakuum-Fehler, Hohlraum eingeschlossen Gas, das Produkt flachen Oberflächenschicht von Luft-Löcher durch die Auswirkungen der Strahlen Kraft, wird ernsthaft Skinning werden;

5, Druckguss blank Schleifen Faktor

Fliegende Kanten von Druckgussrohlingen und Mehrfachwerkstoffen werden nicht gereinigt und poliert, und die restliche fliegende Haut nach dem Strahlen - schält sich ab;

Druckguss Rohlinge Schleifen übermäßig, die leere Oberfläche der dichten Schicht von Schleifen aus, Kugelstrahlen Kraft Auswirkungen, wird Haut.

6, Faktoren für die Partikelgröße beim Kugelstrahlen

Der Durchmesser des gekauften Strahlgranulats ist uneinheitlich und größer als der für den Prozess festgelegte Durchmesser, was zu einer Erhöhung der Strahlkraft führt, die sich auf das Schälen des Produkts auswirkt;

7, Strahlen Prozessparameter Einstellung Faktoren

Wird die Strahlgeschwindigkeit zu hoch eingestellt, erhöht sich die Aufprallkraft, was zu einer Ablösung des Produkts führt;

Stellen Sie die Strahlzeit ist zu lang, kontinuierliche Auswirkungen Schaben, was zu Produkt dichte Schicht Peeling, Produkt Skinning;

Setzen Sie das Strahlen Projektil fließen zu groß ist, die Auswirkungen der Schaben erhöht, was zu Produkt dichte Schicht Peeling, Produkt Skinning.

8. umweltbezogene Faktoren

Die Strahlumgebung ist nicht belüftet und die Temperatur ist hoch, was zu einer Aufweichung der Produktoberfläche und zum Abblättern des Strahls führt.

Empfohlene Lösungen für das Kugelstrahlen von Produkten aus der Aluminiumdruckgusslegierung ADC12.

1. materielle Verbesserungsmaßnahmen

Die chemische Zusammensetzung des gekauften Rohstoffs ADC12 wird so weit wie möglich auf die zulässigen Zwischenwerte gebracht;

Wiederaufbereitetes Material wird durch eine abgestufte Behandlung zu sekundärem wiederaufbereitetem Material aufgewertet und zusammen mit neuem Material verwendet, wobei der Anteil an wiederaufbereitetem Material verringert wird.

2, Druckgussform Gussreihe und Kühlsystem Optimierungsmaßnahmen

Durch die Mold Flow-Analyse, finden Sie den Anguss Füllung toten Ecke, Unterdruck Luft Turbulenzen, das Ende der Kreuzung und andere schlechte Füllung Modus, optimieren die Anguss Füllung Modus, reduzieren die tote Ecke Rückfluss, reduzieren Sie den Unterdruck Luftvolumen, erhöhen Sie die Überlauf-und Abgas-Einstellungen;

Durch die Form Strömungsanalyse, finden die Oxidation Schlacke Teil, thermische Knoten, fügen Sie die Form Punkt Kühlung Gerät (Mechanismus), so dass die Form Wärmebilanz zu verbessern.

3, Druckgießmaschine und Peripheriegeräte Inspektion und Wartung

Systemdruck der Druckgießmaschine;

Spannkraft in Druckgießmaschinen - ausgewogene Kräfte an den vier Göring-Säulen;

Genauigkeit des Drucks, der Geschwindigkeit und der Stempelposition des Ausstoßsystems der Druckgussmaschine;

Luftkompressor, Vakuummaschine, Hochdruck-Punktkühler, Warmhalteofen, Spritzmaschine usw.

4、Optimierung der Parameter des Druckgießprozesses

Einstellung der Temperatur des Warmhalteofens 660°C±10°C

Druckguss High-Speed-Startpunkt in der theoretischen High-Speed-Startpunkt auf der Grundlage von 60 ~ 100mm im Voraus, Test Druckguss Produktion Rohlinge an die Kugelstrahlen zu überprüfen, dass die beste Position;

Gießdruck nach der durchschnittlichen Wandstärke des Produkts empfohlenen Wert, um die obere Grenze (1 ~ 3mm - Gießdruck 45 ~ 60MPa; 3 ~ 6mm - Gießdruck 60 ~ 80MPa; 6-10mm - Gießdruck 80 ~ 110MPa).

5、Das Reinigen und Polieren von Druckgussrohlingen gehört zur Standardausrüstung

Druckgussrohlinge Reinigung und Polieren Standards, muss poliert und gereinigt werden, nachdem die Probe, um die Kugelstrahlen Überprüfung, keine fliegenden Rand Peeling, Polieren und Reinigung der Standard-Probe versiegelt werden, freigegeben, und streng nach der Probe zu polieren und reinigen Sie die Druckgussrohlinge.

6, Strahlen Maschine Spot-Check Wartung

Die Strahlanlage muss die Einstellungen für jeden Prozessparameter erfüllen;

Die auf dem Monitor der Strahlanlage angezeigten Daten müssen genau sein.

7、Auswahl der Strahlpartikel und neue und alte Kollokation

Shot Strahlen Pellets müssen mit einem speziellen Sieb, größer als der Durchmesser des Prozesses Anforderungen der Pellets durch die Pellet-Lieferant muss vor der Verwendung neu gemahlen werden, und müssen erneut gesiebt werden; der Anteil der neuen Pellets hinzugefügt nicht mehr als 60%.

8. die Aushärtung der Prozessparameter des Strahlens

Strahlen Prozess-Parameter müssen zunächst nach einer relativ niedrigen Geschwindigkeit und Strahlen Projektil fließen, Strahlen Zeit ist so kurz wie möglich, nach dem Test Schuss Überprüfung, um zu bestätigen, dass das Produkt die Qualität der Strahlen (keine Häutung, keine Farbe Unterschied), um die Prozess-Parameter zu festigen.

9、Temperaturkontrolle der Strahlumgebung

Die Strahlumgebung muss trocken und gut belüftet sein, die Temperatur darf nicht mehr als 30 °C betragen.

Experimentelle Validierungsfälle

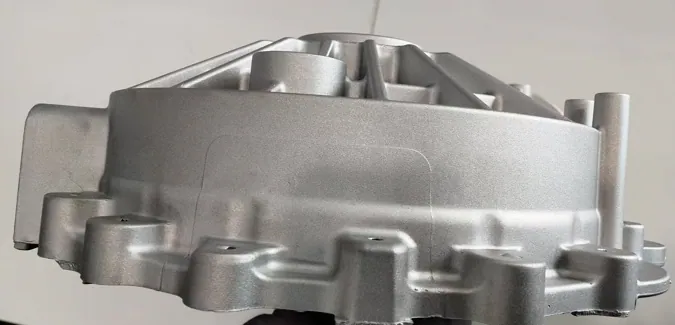

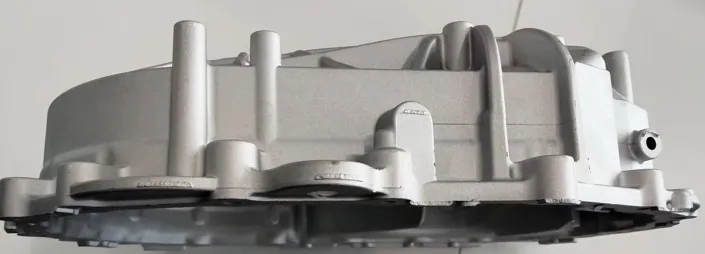

ADC12 Druckguss - Motorgehäuse-Rohling Shot Peeling Problemliste

1. die Analyse der Ursachen für jedes gehäutete Teil

Peeling Position ① ② ③ sind Füllung Ende, Abgas ist nicht glatt und Füllung Druck ist klein ist der Hauptgrund, gefolgt von Aluminium Gießen Temperatur niedrig ist; Position ② zeigt, dass die Strahlzeit zu lang ist, die Oberfläche des Phänomens der Falten, im Wesentlichen, die Festigkeit und Härte des Produkts ist ungleichmäßig und niedrig (Druckguss Knüppel in der Nähe von Peeling mit kalten Segregation und Fließspuren).

2、Entwickeln Sie Verbesserungsmaßnahmen für jeden gehäuteten Bereich.

(1) Lösen Sie die Verstopfung des Abluftkanals und vertiefen Sie ihn um 0,05 mm.

(2) Optimierung der Parameter des Druckgießprozesses ~ zwei schnelle Akkumulatoren zur Stickstoffzugabe (von 11,5MPa auf 12MPa), Erhöhung des Energiespeicherdrucks (von 13,5MPa auf 14,5MPa); Erhöhung der Temperatur des Warmhalteofens (von 645°C auf 660°C);

(3) Optimierung der Parameter des Strahlprozesses ~ Verkürzung der Strahlzeit (von 6 Minuten auf 5 Minuten für einseitiges Strahlen an exponierten Behängen).

3) Durchführungsmaßnahmen Teamaufgaben

(1) Mould Reparatur-Team, um die Form Auspuffplatte, Auspuff Tiefe Vertiefung 0,05 mm zu reparieren

(2) Druckguss-Prozess-Gruppe nach der Verbesserung der Maßnahmen zur Rückstellung der Parameter der zweiten schnellen Speicherdruck von 14,5MPa, die Holding-Ofen-Temperatur ist auf 660 ° C gesetzt;.

(3) Das Druckgussteam setzte die Strahlzeit auf 5 Minuten zurück.

4. die Durchführung und Erprobung von Maßnahmen

Nach der Umsetzung der Verbesserungsmaßnahmen wurde das Bauteil durch Kugelstrahlen verifiziert und von der Qualitätsabteilung als qualifiziert eingestuft, wie in der folgenden Abbildung dargestellt:

Zusammenfassung der Ergebnisse der Verbesserungen

Mit der Beseitigung der Methode, um die genaue Ursache des Kugelstrahlens zu finden, und dann formulieren entsprechende Maßnahmen, um das Problem der ADC12-Legierung Produkt Peening zu einem kleinen experimentellen Kosten zu lösen, ist dieses Ergebnis das Streben der Druckgussindustrie, sondern auch das Ziel.

Schlussfolgerungen und Ausblick

1. die Schlussfolgerungen der Studie

Durch die Analyse der chemischen Zusammensetzung, physikalische Eigenschaften, mechanische Eigenschaften von Aluminium-Legierung ADC12 Material, durch die Analyse der Druckguss-Prozess, summiert, um sicherzustellen, dass die Festigkeit und Härte von ADC12 Aluminium-Legierung Produkte notwendigen Bedingungen, durch das Verständnis der Kugelstrahlen Pellets, durch die Analyse der Kugelstrahlen Prozess, summiert sich die Kugelstrahlen auf das Produkt mit Auswirkungen und Schaben Kraft, die umfassende Analyse für: wenn ADC12 Aluminium-Legierung Festigkeit und Härte nicht den Normen entsprechen, Kugelstrahlen leicht zu Haut; wenn die Kugelstrahlen Partikel, Kugelstrahlen Projektil fließen, Kugelstrahlen Zeit zu lang ist, ADC12 Legierung Produkte durch Kugelstrahlen ist auch leicht zu Haut, so dass die Notwendigkeit für ein Gleichgewicht zwischen den beiden.

Wie im obigen Fall erwähnt, entsprachen die Festigkeit und die Härte des Produkts nicht dem Standard, und die Festigkeit und die Härte wurden durch Verbesserungen verbessert, und die Zeit des Kugelstrahlens war zu lang, und die Zeit des Kugelstrahlens wurde durch Verbesserungen verkürzt, und schließlich erhielten wir die qualifizierten Produkte des Kugelstrahlens für ADC12-Legierung.

2) Forschungsdefizite und Perspektiven

Mängel des Forschungsprozesses: aufgrund der geringen Anzahl von Experimenten, und schwer zu erkennen, die lokale Stärke des Produkts, so nicht wirklich finden, die Festigkeit und Härte des Produkts angepasst, um die Kugelstrahlen ohne Skinning den kritischen Punkt (Daten), nicht erreichen, die niedrigsten Kosten Erreichung der ADC12-Legierung Produkt Stärke und Härte und Kugelstrahlen Auswirkungen und Schaben Kraft des Gleichgewichts.

Aussichten für die künftige Forschung Richtung: mit der Entwicklung von Big Data AI-Technologie, ich glaube, dass die gleiche Branche ADC12 Legierung Kugelstrahlen Problem gründlicher gelöst, verbringen weniger Kosten und ernten mehr Vorteile.

allgemeine Probleme

- F: Was sind die Vorteile der Gießleistung von ADC12?

A: Hervorragende Fließfähigkeit, einfaches Formen von komplexen Präzisionsteilen und hohe Korrosionsbeständigkeit, geeignet für die Massenproduktion. - F: Wie kann ich Strahlenschalen vermeiden?

A: Eine umfassende Kontrolle der Materialzusammensetzung, der Formauslasskonstruktion, der Parameter des Druckgussverfahrens (z. B. Temperatur, Druck) und der Strahlparameter ist erforderlich. - F: Wie werden die Parameter für den Strahlprozess festgelegt?

A: Shot Material (z. B. Edelstahl Schrot), Geschwindigkeit (50 ~ 70 m / s), Zeit (5 ~ 15 Minuten) müssen je nach den Eigenschaften des Werkstücks angepasst werden. - F: Was sind die häufigsten Mängel nach dem ADC12-Strahlen?

A: Abblättern, Faltenbildung, Verformung usw., meist verursacht durch übermäßige Materialzusammensetzung, schlechtes Formdesign oder ungeeignete Strahlparameter. - F: In welche Richtung geht die Optimierung der Formen?

A: Verbessern Sie das Angussdesign durch eine Formflussanalyse, vergrößern Sie den Auslasskanal und den Überlaufkanal, um Luftlöcher und Kaltentmischung zu vermeiden. - F: Wie wird das Druckgussverfahren eingestellt?

A: Erhöhen Sie die Temperatur des Warmhalteofens (660°C ± 10°C), um den Gießdruck und die Füllgeschwindigkeit zu optimieren und ein dichtes Produkt zu erhalten. - F: Wie werden die Kugelstrahlkugeln ausgewählt?

A: Verwenden Sie Edelstahlpellets mit einem Durchmesser von 0,2~0,6mm, sieben Sie übergroße Partikel aus und mischen Sie neue und alte Pellets proportional. - F: Was sind die besten Praktiken für die Festlegung von Strahlparametern?

A: Die anfänglichen Parameter werden auf niedrige Geschwindigkeit, kurze Zeit und geringen Schussfluss eingestellt und schrittweise angepasst, bis keine Hautbildung und Oberflächenqualität erreicht wird.