الصب مقابل التصنيع الآلي: كيف يمكن الاختيار الأفضل؟

التاريخ:2025-07-15 الفئات:التدوين الآراء:7009

في عالم التصنيعالصبالاستجابة في الغناءالتصنيع الآليهما من أكثر تقنيات تشكيل الأجزاء الأساسية والأكثر استخدامًا على نطاق واسع. كيف يمكنك اتخاذ خيار مستنير بين الاثنين عند مواجهة متطلبات جزء معين؟ يرتبط هذا الأمر مباشرةً بجودة المنتج وتكلفته والوقت الذي يستغرقه المنتج. في هذه المقالة، سنقوم بتحليل المبادئ الأساسية والمزايا والعيوب والاختلافات الرئيسية وسيناريوهات التطبيق الخاصة بالصب والتشغيل الآلي لمساعدتك على اتخاذ قرار دقيق.

ما هو الصب؟

الصبّ هو عملية تصنيع عريقة تتمحور حولصب المعدن المنصهر (أو السبيكة) في تجاويف (قوالب) معدة مسبقًا. يتم تبريد المعدن وتصلبه في القالب ويشكل في النهاية جزءًا صلبًا بشكل تجويف القالب. يُطلق على الجزء الناتج اسم "الصب".

كيف يعمل الصب؟

إنتاج قوالب الصب بالضغط العالي لصب الألمنيوم

تتكون عملية الصب من عدة خطوات رئيسية:

- تصنيع القوالب: يُصنع قالب (نموذج) مطابق لشكل الجزء من الخشب أو المعدن أو مواد أخرى وفقًا لرسم الجزء. بالنسبة للأجزاء ذات التجويف، من الضروري أيضًا صنع القلب الذي يشكل التجويف الداخلي.

- التصميم: يوضع القالب في صندوق رملي ويُملأ بإحكام بالرمل (أو أي مادة صب أخرى) حول القالب لتشكيل تجويف الصب. عند إزالة القالب، يكون شكل التجويف هو الشكل السلبي للجزء المطلوب.

- النمط السلالي والإعداد: يتم وضع اللب (إذا لزم الأمر) في صندوق الرمل السفلي، ثم يتم تجميع صندوقي الرمل العلوي والسفلي معاً بدقة وتثبيتهما معاً لتشكيل الصب الكامل المراد صبه.

- الذوبان والسكب: نظام صب يقوم بتسخين مادة معدنية أعلى من درجة انصهارها لصهرها في حالة سائلة ثم صب المعدن المنصهر بسلاسة في نمط الصب.

- التبريد والتصلب: يبرد المعدن المنصهر داخل قالب الصب ويتحول تدريجياً من الحالة السائلة إلى الحالة الصلبة.

- سقوط الرمال وتنظيفها: بعد تصلب المعدن وتبريده بالكامل، يتم كسر القالب الرملي (أو فتح القالب المعدني) ويتم إخراج الصب. وبعد ذلك يتم إجراء سلسلة من أعمال ما بعد المعالجة مثل إزالة الذراب، وطحن نتوءات الحافة المتطايرة، وتنظيف الرمال، ومعالجة السطح، وما إلى ذلك.

مزايا الصب

- تعقيد الشكل العالي: قادرة على إنتاج قطع ذات تجاويف معقدة وأسطح منحنية وهياكل ذات أشكال (مثل كتل المحركات، وأغطية المضخات، والمصنوعات اليدوية).

- مجموعة واسعة من المواد: مناسب لجميع أنواع المعادن والسبائك، خاصةً بعض المواد التي يصعب تشغيلها آليًا.

- تصنيع الأجزاء الكبيرة: إنها الطريقة المفضلة لإنتاج الأجزاء الكبيرة التي يتراوح وزنها من بضعة جرامات إلى مئات الأطنان.

- فعالية تكلفة الإنتاج على دفعات: عادةً ما تكون التكلفة لكل جزء أقل من التصنيع الآلي عند إنتاج كميات كبيرة.

- خواص ميكانيكية جيدة بشكل عام: يمكن أن تحقق المسبوكات خصائص متساوية الخواص تقريبًا.

- يمكن تحقيق الشكل الصافي أو شبه الصافي: يمكن أن تؤدي بعض طرق الصب الدقيق (على سبيل المثال، الصب الاستثماري، الصب بالقالب) إلى مصبوبات ذات أبعاد دقيقة وأسطح نظيفة، مما يقلل من الحاجة إلى التشغيل الآلي اللاحق.

عيوب الصب

- جودة ودقة سطح منخفضة نسبياً: بالمقارنة مع التصنيع الآلي، تتميز المسبوكات العادية بأسطح أكثر خشونة وعادةً ما تكون دقة الأبعاد والدقة الهندسية أقل (باستثناء الصب الدقيق).

- مخاطر العيوب الداخلية: قد توجد عيوب داخلية مثل المسامية، والانكماش، والانكماش، والتجعد، والشوائب، والشقوق، وما إلى ذلك، مما يؤثر على القوة والإحكام.

- تكاليف العفن المرتفعة: يعد تصنيع القوالب المعدنية (خاصةً الصب بالقالب أو الصب الاستثماري) أو القوالب الخشبية المعقدة أكثر تكلفة ومناسبة للإنتاج بكميات كبيرة.

- مهلة إنتاج أطول: تستغرق عمليات صنع القوالب وتشكيلها وقتًا طويلاً، خاصةً بالنسبة للقطع المفردة أو الدفعات الصغيرة.

- القيود المادية: من الصعب صب بعض المعادن أو السبائك ذات درجة الانصهار العالية أو المعادن أو السبائك المقاومة للحرارة.

- الأثر البيئي: تستهلك عملية الصهر طاقة كثيفة وقد ينتج عنها أبخرة وغازات عادم، كما أن التخلص من نفايات الرمال يمثل مشكلة أيضًا.

ما هو التصنيع الآلي؟

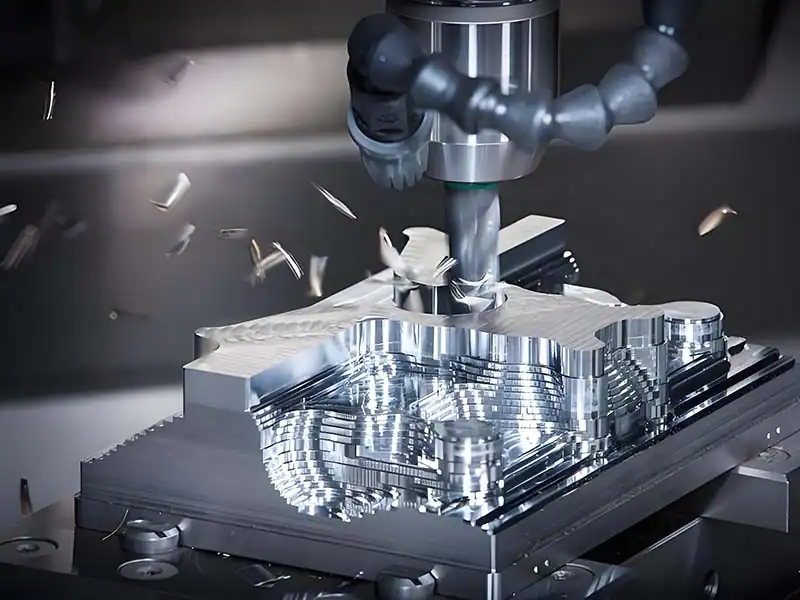

إنتاج الآلات

التصنيع الآلي (أو التصنيع الآلي، القطع) هو نوع منالإزالة التدريجية للمواد الزائدة من فراغات قطع العمل (مثل القضبان والمطروقات والمسبوكات) بالقوة الميكانيكية باستخدام أدوات القطعإنها طريقة تصنيع آلي للحصول على الشكل الهندسي ودقة الأبعاد وجودة السطح التي يتطلبها التصميم. تشمل المعدات الشائعة المخارط وماكينات التفريز وماكينات الحفر وماكينات الطحن ومراكز التصنيع وما إلى ذلك.

مزايا التصنيع الآلي

- دقة عالية مع جودة سطح عالية: يمكن تحقيق دقة أبعاد ودقة هندسية عالية جدًا وتشطيب سطح ممتاز.

- مرونة التصميم: تسمح البرمجة (CNC) بالتكيف السريع مع تغييرات التصميم وتصنيع الأسطح المعقدة والميزات الدقيقة.

- قابلية تطبيق المواد على نطاق واسع: يمكنها معالجة جميع أنواع المعادن والبلاستيك والمواد المركبة.

- الاتساق والتكرار جيدان: يضمن التصنيع الآلي باستخدام الحاسب الآلي، على وجه الخصوص، درجة عالية من الاتساق للكميات الكبيرة من القِطع.

- خواص ميكانيكية ممتازة للأجزاء: لا تغير عملية القطع عادةً من خصائص مصفوفة المواد بشكل كبير (باستثناء الطحن)، وأحيانًا ما يحسن تصلب العمل من صلابة السطح.

- المرونة في إنتاج الدفعات الصغيرة: لا يلزم وجود أدوات باهظة الثمن، مما يجعلها مناسبة بشكل خاص للنماذج الأولية وإنتاج الدفعات الصغيرة والقطع المخصصة.

عيوب التصنيع الآلي

- هناك الكثير من النفايات المادية: تؤدي إزالة كمية كبيرة من المواد إلى توليد برادة واستخدام منخفض نسبيًا للمواد.

- صعوبة في تصنيع التجاويف الداخلية المعقدة والأجزاء الكبيرة رقيقة الجدران: محدودية إمكانية الوصول إلى الأدوات، وصعوبة تشغيل التجاويف المغلقة؛ الأجزاء الكبيرة رقيقة الجدران عرضة للتشوه.

- تزداد تكاليف الإنتاج مع زيادة التعقيد: وكلما كان الشكل أكثر تعقيدًا وكلما زادت الدقة المطلوبة، زادت عمليات التصنيع الآلي، وزاد الوقت المستغرق وارتفعت التكلفة.

- قد تكون تكاليف الإنتاج على دفعات أعلى: بالنسبة للإنتاج بكميات كبيرة، قد تكون التكلفة لكل ساعة عمل أعلى من تكلفة الصب.

- قد يتم إدخال ضغوط متبقية: تولد عملية القطع إجهادات متبقية على سطح قطعة العمل وأسطحها الفرعية، مما قد يؤثر على ثبات الأبعاد أو قوة التعب.

- تكلفة الأداة وتآكلها: الأدوات هي مواد مستهلكة، خاصةً عند تصنيع المواد الصلبة، فهي تبلى بسرعة ولا يمكن تجاهل تكلفتها.

التصنيع الآلي والصب: الأنواع والتقنيات

أنواع التصنيع الآلي

- الدوران: تدور قطعة العمل وتتحرك الأداة في خط مستقيم. تُستخدم للتشغيل الآلي الأسطواني والمخروطي والوجهات الطرفية واللوالب وما إلى ذلك.

- الطحن: تدور الأداة وتتحرك قطعة العمل. يتم استخدامها لتصنيع الأسطح المسطحة، والأخاديد، والتروس، والأسطح المنحنية المعقدة، وما إلى ذلك، وهي متعددة الاستخدامات للغاية.

- الحفر: تقوم لقمة الحفر الدوارة بعمل ثقوب مستديرة في قطعة العمل.

- ممل قم بتوسيع أو إنهاء الثقوب الموجودة في الشُّغْلَة لتحسين الدقة والإنهاء.

- الطحن: التشطيب باستخدام عجلات طحن دوارة عالية السرعة للحصول على دقة وتشطيب فائقين.

- التصنيع الآلي المتخصص: مثل التصنيع الآلي بالتفريغ الكهربائي (EDM)، والقطع بالليزر، والقطع بالنفث المائي، وما إلى ذلك لتصنيع المواد فائقة الصلابة أو الأشكال المعقدة.

أنواع الصب

- الصب بالرمل: الطريقة الأكثر شيوعًا ومرونة والأقل تكلفة باستخدام الرمل كمادة تشكيل. الدقة وجودة السطح متوسطة.

- الصب بالقالب: يتم كبس المعدن المنصهر في تجويف القالب المعدني الدقيق بسرعة عالية وضغط عالٍ. مناسب للكميات الكبيرة، والأجزاء الصغيرة والمتوسطة الحجم ذات الجدران الرقيقة ذات الأشكال المعقدة، بدقة وجودة سطح جيدة.

- الصب الاستثماري: القالب مصنوع من مادة قابلة للانصهار، والغطاء مصنوع من مادة حرارية متعددة الطبقات، ويتم صب القالب بعد الصهر. دقة عالية، سطح أملس، يمكنه صب الأجزاء المعقدة، ومناسب للسبائك ذات درجة الحرارة العالية.

- صب من النوع المعدني: استخدام القوالب المعدنية القابلة لإعادة الاستخدام (الصب بالجاذبية). جودة المسبوكات أعلى من القوالب الرملية وكفاءة الإنتاج عالية.

- صب الضغط المنخفض/الضغط التفاضلي/الضغط التفاضلي: التصلب تحت ضغط منخفض أو فرق ضغط منخفض، مصبوبات عالية الكثافة.

- الصب بالطرد المركزي: يتم سكب المعدن السائل في قالب دوّار عالي السرعة وتشكيله بقوة الطرد المركزي. تُستخدم للأجزاء الأنبوبية والحلقة الشكل.

الاختلافات الرئيسية بين التصنيع الآلي والصب

- القوالب:

- اختيار الممثلين بالضرورة يتم استخدام قالب (رمل، معدن، إلخ) لتشكيل شكل الجزء. تكلفة القالب هي الاستثمار الأولي الرئيسي.

- التصنيع الآلي: بلا داعٍ قالب خاص يتوافق مع شكل الجزء. التركيبات العالمية وأدوات القطع كافية. وتتمثل التكاليف الأولية بشكل رئيسي في المعدات والبرمجة.

- الدقة والدقة:

- اختيار الممثلين وتتميز الطرق العادية (مثل الصب بالرمل) بدقة أقل (تفاوتات تفاوت على مستوى المليمتر) وأسطح أكثر خشونة. يمكن أن يحقق الصب الدقيق (الصب بالقالب والقولبة) دقة أعلى (تفاوت تفاوت 0.1 مم) وتشطيبات نهائية، ولكن لا يزال أقل بشكل عام من التشغيل الآلي.

- التصنيع الآلي: أعلى دقةيمكن أن تصل دقة التشغيل الآلي القياسي إلى مستوى دقة IT7-IT8 (تفاوت تفاوت يتراوح بين 0.01-0.05 مم). يمكن أن يصل التصنيع الآلي التقليدي إلى مستوى دقة IT7-IT8 (تفاوت مستوى 0.01-0.05 مم)، ويمكن أن يصل الطحن الدقيق، وما إلى ذلك إلى مستوى IT5 أو حتى أعلى (مستوى ميكرون). يمكن أن تصل خشونة السطح إلى تأثير المرآة.

- توافق المواد:

- اختيار الممثلين قادرة على التعامل معالتنقل الجيدالسبائك المعدنية. ويصعب صب بعض السبائك ذات درجة الانصهار العالية والحرارية والمؤكسدة. يمكن أيضًا قولبة البلاستيك بالحقن (على غرار الصب).

- التصنيع الآلي: مجموعة واسعة للغاية من المواد المناسبةالماكينة قادرة على تصنيع أي مادة صلبة تقريبًا (المعادن والبلاستيك والخشب والمواد المركبة) طالما أن الأداة صلبة بما فيه الكفاية. إن تصنيع المواد فائقة الصلابة (مثل الكربيد والسيراميك) غير فعال ومكلف.

- تعقيد التصميم وحجم الجزء:

- اختيار الممثلين متخصصون في تصنيع المنتجات المعقدة للغايةالأشكال، خاصةً الأجزاء ذات التجاويف المعقدة والأسطح المنحنية والهياكل رقيقة الجدران. إنها أفضل طريقة لتصنيعالأجزاء الكبيرة(مثل قواعد الأدوات الآلية، وكتل المحركات البحرية)المديرلدرجة أنفريدة من نوعهاالأساليب.

- التصنيع الآلي: العمل (للآلات)التجاويف الداخلية المعقدة والثقوب العميقة صعبة للغاية(محدودة بطول الأداة وقطرها وإمكانية الوصول إليها).الأجزاء الكبيرة رقيقة الجدران عرضة للتشوه. أفضل في معالجة السمات الهندسية الخارجية أو السمات الداخلية المفتوحة نسبيًا.

- حجم الإنتاج وسرعته:

- اختيار الممثلين إنتاج ضخم سريع للغاية(خاصةً الصب بالقالب) مع أزمنة دورة قصيرة للقطع الفردية.بطيء وغير اقتصادي في الإنتاج على دفعات صغيرة(تقاسم تكاليف العفن العالي).

- التصنيع الآلي: إنتاج دفعات صغيرة مرنة وسريعة على دفعات صغيرة(بدون قوالب).إنتاج ضخم بطيء نسبيًا، فإن وقت التصنيع الآلي للجزء الواحد طويل. يمكن لنظام التحكم الرقمي متعدد المحاور وخطوط الإنتاج المؤتمتة تحسين الكفاءة.

- قوة الجزء:

- اختيار الممثلين قد تحتوي المسبوكات على عيوب مثل المسامية والانكماش وما إلى ذلك، مما يقلل من قوة الإجهاد كنقطة تركيز إجهاد. البنية الحبيبية ليست كثيفة مثل المطروقات. ولكن السلامة جيدة.

- التصنيع الآلي: عادةً ما يتم استخدام القضبان المدرفلة والمطروقة ذات المواد الكثيفة والمتصلة بالألياف والخصائص الميكانيكية (خاصةً القوة والمتانة وقوة التعب)عادةً ما تكون أفضل من المسبوكات. ومع ذلك، قد يؤدي القطع إلى قطع خط تدفق الألياف.

- مناسبة للنماذج الأولية:

- اختيار الممثلين النماذج الأوليةالتكاليف المرتفعة والمهل الزمنية الطويلة(يجب صنع القوالب أولاً)، ما لم يتم استخدام تقنية الصب السريع مثل القوالب الرملية/المصهورة المطبوعة ثلاثية الأبعاد. غير مناسب للنماذج الأولية للقطعة الواحدة.

- التصنيع الآلي: رائعة للنماذج الأولية. لا حاجة إلى قوالب، ويمكن للبرمجة تحويل التصاميم بسرعة إلى أجسام مادية، مما يسهل التحقق من صحة التصميم التكراري.

- تكاليف الإنتاج:

- اختيار الممثلين ارتفاع تكاليف الأدوات الأولية + انخفاض التكاليف الهامشية. في الإنتاج الضخمأقل تكلفة للوحدة الواحدة. تكلفة عالية جداً للقطعة الواحدة بكميات صغيرة.

- التصنيع الآلي: تكلفة أولية منخفضة (لا توجد قوالب) + تكلفة هامشية أعلى (ساعات العمل والأدوات). الإنتاج على دفعات صغيرةاقتصاد جيد. قد تكون تكلفة القطعة الواحدة أعلى من الصب للكميات الكبيرة.

- *النقطة الأساسية: نقطة التعادل في التكلفة. عادةً ما يكون هناك عتبة "كمية إنتاج اقتصادية". تحت هذه النقطة، يكون التصنيع الآلي أكثر اقتصادًا؛ وفوق هذه النقطة، يكون الصب أكثر اقتصادًا. تعتمد هذه النقطة على مدى تعقيد القطعة والمواد ومتطلبات الدقة التي تختلف بشكل كبير.

مجالات تطبيق الصب والتصنيع الآلي

- اختيار الممثلين كتل محركات السيارات/رؤوس الأسطوانات/مبيتات ناقل الحركة، ومبيتات المضخات والصمامات، وشفرات التوربينات (قوالب الصهر)، وقواعد/إطارات المعدات الكبيرة، وتجهيزات الأنابيب، والأعمال الفنية، وأواني الطهي، والمكونات الهيكلية الفضائية.

- التصنيع الآلي: التروس الدقيقة، وأجزاء الأعمدة، والقوالب، وأجزاء الأجهزة الدقيقة، وقواعد الأجهزة البصرية، وكتل الصمامات الهيدروليكية، والموصلات، والرقصات والتركيبات، والأجزاء التي تتطلب أسطح تزاوج عالية الدقة، وعمليات التشطيب لجميع أنواع الأجزاء.

أيهما يجب أن أختار؟ التصنيع الآلي أم الصب؟

لا توجد إجابة واحدة تناسب الجميع. ويتطلب اتخاذ القرار تقييماً شاملاً للعوامل الأساسية التالية:

- حجم الإنتاج:

- دفعات صغيرة جدًا (1 - عشرات القطع): دائمًا ما تختار التشغيل الآلي. تجنب تكاليف العفن المرتفعة.

- دفعات صغيرة إلى متوسطة (عشرات - مئات القطع): غالبًا ما تكون أكثر توفيرًا للماكينة. قد تظل تكلفة القالب أعلى من التكلفة الإجمالية للتشغيل الآلي عند تقسيمها.

- كميات كبيرة (آلاف القطع): غالبًا ما يكون الصب (خاصة الصب بالقالب) هو الأكثر فعالية من حيث التكلفة. يتم تخفيف تكاليف القوالب بشكل كبير، مع أقل تكلفة إنتاج للقطعة الواحدة.

- *انتباه: هناك فرق كبير في عتبات حجم الدفعة الاقتصادية للأجزاء المعقدة والبسيطة. قد تكون الأجزاء البسيطة مناسبة للصب في بضع مئات من القطع، في حين أن الأجزاء المعقدة قد تتطلب أكثر من بضعة آلاف من القطع.

- تعقيد الأجزاء:

- معقدة للغاية (خاصة مع التجاويف المعقدة والأسطح المنحنية والجدران الرقيقة): يفضل الصب. قد لا يكون التصنيع الآلي ممكنًا أو قد يكون مكلفًا للغاية.

- بسيطة نسبيًا (تهيمن عليها السمات الخارجية مثل الأعمدة والأقراص والكتل): التصنيع الآلي أكثر مرونة وكفاءةأهم شيء يجب أن تتذكره هو أنه ليس فقط للدفعات الصغيرة، بل للكميات الصغيرة أيضاً.

- معقدة إلى حد ما: يلزم إجراء تحليل تفصيلي للتكلفة للمقارنة بين العمليتين.

- الدقة المطلوبة وقابلية التكرار:

- مطلوب دقة عالية للغاية (مستوى ميكرون) وأسطح مثالية: يجب أن تختار التشغيل الآلي(خاصة الطحن والطحن الدقيق والخراطة).

- الدقة العالية والسطح الجيد مطلوبان: قد يلبي الصب الدقيق (الصب بالقالب، الصب الاستثماري) متطلباتالجماهيرية العربية الليبيةالتصنيع الآلي أسهل وأكثر موثوقية في الإنجاز.

- متطلبات الدقة متوسطة (التفاوت المسموح به > 0.2 مم): الصب العادي (الصب بالرمل) كافٍالتكلفة أقل.

- نوع المادة:

- تدفق جيد للمواد، مناسب للصب (مثل سبائك الألومنيوم وسبائك الزنك والحديد الزهر وسبائك النحاس): الصب خيار جيد.

- تكون المادة حرارية أو سهلة التأكسد أو ذات خواص صب ضعيفة (مثل بعض سبائك التيتانيوم وسبائك ذات درجة انصهار عالية): قد يكون التصنيع الآلي أكثر جدوى.

- يلزم معالجة المواد غير المعدنية (البلاستيك والمواد المركبة): التصنيع الآلي هو الخيار الرئيسي(صب البلاستيك يشبه الصب).

- المواد باهظة الثمن للغاية: قد يقلل الصب (الشكل شبه الصافي) من هدر الموادومع ذلك، يجب مراعاة معدل الخردة;ارتفاع نفايات التصنيع الآليولكن بعائد مرتفع. الحسابات الشاملة مطلوبة.

- نفايات المواد:

- السعي إلى تعظيم الاستفادة من المواد: صب شبه صافي الشكل(مثل القوالب الذائبة والقوالب الرملية الدقيقة) أقل إهدارًا.

- تكلفة المواد مرتفعة للغاية: يجب النظر في كل من خردة الصب (بما في ذلك رافعات الصب) وفضلات التشغيل الآلي. يلزم إجراء حساب مفصل لصافي استهلاك المواد ومعدلات الخردة لكلتا العمليتين.

- سرعة الإنتاج (المهلة الزمنية):

- هناك حاجة ماسة إلى نماذج أولية أو دفعات صغيرة: استجابة أسرع للتصنيع الآلي(لا يوجد وقت دورة صنع القالب).

- كميات كبيرة تذهب إلى السوق بسرعة: وبمجرد وضع القوالب في مكانها، تكون عملية الصب (خاصة صب القوالب) سريعة للغاية.قد تكون دورة التسليم الإجمالية أقصر.

التوصل إلى حكم

يُعد الصب والتشغيل الآلي تكنولوجيات تصنيع أساسية متكاملة وليست متنافسة. فالصب، مثل القالب الرئيسي "من الصفر"، يتفوق في التصنيع الفعال للأجزاء المعقدة والكبيرة بتكلفة منخفضة لكل جزء، خاصة في الإنتاج بكميات كبيرة. أما التصنيع الآلي، من ناحية أخرى، فهو نحات "التميز"، حيث يمنح الأجزاء دقة لا مثيل لها وتشطيبات وحرية تصميم لا مثيل لها، ولا يمكن الاستغناء عنه في الإنتاج منخفض الحجم والنماذج الأولية.

تبدأ الخيارات الحكيمة بفهم شامل لمتطلبات الأجزاء: تحليلات متعمقة لكميات الإنتاج، والتعقيد الهندسي، ومتطلبات الدقة، وخصائص المواد، وأهداف التكلفة، والمهل الزمنية. غالبًا ما يكون الصب هو الخيار الاقتصادي للأحجام الكبيرة والأشكال المعقدة ذات متطلبات الدقة الأقل تطلبًا. أما بالنسبة للأحجام الصغيرة والدقة العالية والتكرار المتكرر للتصميم أو المواد التي يصعب صبها، فإن التصنيع الآلي يكون أكثر فائدة. في العديد من التطبيقات الواقعية، غالبًا ما يؤدي الجمع بين الاثنين (الفراغات المصبوبة + التشطيبات الآلية) إلى زيادة الفوائد إلى أقصى حد، وتحقيق أفضل توازن بين التكلفة والكفاءة والجودة.

الأسئلة الشائعة (FAQ)

- س: هل يمكنني الجمع بين الصب والتشغيل الآلي؟

ج: شائع جدًا وموصى به! يتم تشكيل الغالبية العظمى من القِطع المصبوبة آليًا لتحقيق دقة الأبعاد النهائية وتشطيب السطح وأسطح التزاوج الحرجة (مثل ثقوب الحفر، ومسطحات الطحن، وخراطة الخيوط). توفر عملية الصب الشكل شبه الصافي للقطعة وتكمل عملية التصنيع الآلي التشطيب النهائي. هذه ممارسة قياسية للاستفادة من كليهما. - س: هل ستحل الطباعة ثلاثية الأبعاد (التصنيع المضاف) محل الصب والتصنيع الآلي؟

ج: على المدى القصير، لن يكون هناك استبدال كامل، بل سيكون هناك تكامل. تتفوق الطباعة ثلاثية الأبعاد في النماذج الأولية الصغيرة الحجم والمعقدة للغاية والمخصصة والأجزاء المصنوعة من مواد يصعب تصنيعها آلياً. ومع ذلك، لا يزال الصب والتشغيل الآلي (المواد المطروحة) يتمتعان بمزايا لا يمكن الاستغناء عنها من حيث الإنتاج بكميات كبيرة، وفعالية التكلفة، ونطاق خيارات المواد، والخصائص الميكانيكية للأجزاء (خاصة المعادن)، وتصنيع الأجزاء كبيرة الحجم. كما تُستخدم الطباعة ثلاثية الأبعاد في كثير من الأحيان لصنع قوالب أو نوى للصب (الصب السريع). - س: بالنسبة للأجزاء الصغيرة ولكن المعقدة للغاية، هل هناك خيارات أخرى غير التصنيع الآلي؟

ج: نعم. ضع في اعتبارك هذا:- تقنية الصب السريع: يؤدي استخدام الطباعة ثلاثية الأبعاد لتصنيع قوالب الشمع/الراتينج مباشرةً للصب بالرمل أو الصب الاستثماري إلى التخلص من الوقت والتكلفة اللازمين لصناعة القوالب التقليدية ويجعل الصب مناسبًا للكميات الصغيرة من الأجزاء المعقدة.

- طباعة المعادن ثلاثية الأبعاد: تُعد الطباعة المباشرة للأجزاء المعدنية مناسبة بشكل خاص للهياكل المعقدة للغاية (مثل قنوات التبريد اللاحقة) التي لا يمكن تصنيعها بالطرق التقليدية. ومع ذلك، لا تزال هناك قيود من حيث التكلفة والسرعة والحجم وخصائص المواد.

- س: ما العملية التي تنتج أجزاء أقوى؟

ج: بصفة عامة، تكون الأجزاء التي يتم تشكيلها آلياً من قضبان مطروقة أو مدرفلة أقوى وأكثر كثافة (خاصةً فيما يتعلق بقوة الإجهاد). قد تحتوي المسبوكات على عيوب داخلية (مسامية، انكماش) تؤثر على القوة. ومع ذلك، يمكن أن ينتج عن بعض عمليات الصب عالية الأداء (مثل التشكيل المتساوي الحرارة + الصب الدقيق) أجزاء عالية القوة. يعتمد ذلك على المادة والعملية ومراقبة الجودة. - سؤال: ما هي أهم العوامل عند الاختيار؟

ج: لا يوجد عامل واحد أكثر أهمية، ولكن "حجم دفعة الإنتاج" و"التعقيد الهندسي للجزء" هما عادةً أهم نقاط البداية لفعالية التكلفة. يلي ذلك متطلبات الدقة والمواد. يجب موازنة جميع العوامل ذات الصلة في القرار النهائي. بالنسبة للمشاريع المهمة، من الضروري إجراء تحليل مفصل لتكاليف العملية (سوق دبي المالي - التصميم من أجل التصنيع).